Преимущества и недостатки ручной дуговой сварки

Содержание:

низкие КПД и производительность по сравнению с другими технологиями сварки;

качество соединений во многом зависит от квалификации сварщика;

вредные условия процесса сварки.

Технология плазменной сварки

Плазмой называется частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, а также электрически заряженных ионов и электронов. В таком определении обычная дуга может быть названа плазмой. Однако по отношению к обычной дуге термин «плазма» практически не применяют, так как обычная дуга имеет относительно невысокую температуру и обладает невысоким запасом энергии по сравнению с традиционным понятием плазмы.

Рисунок. Схема процесса плазменной сварки

Для повышения температуры и мощности обычной дуги и превращения ее в плазменную используются два процесса: сжатие дуги и принудительное вдувание в нее плазмообразующего газа. Схема получения плазменной дуги приведена на рисунке выше. Сжатие дуги осуществляется за счет размещения ее в специальном устройстве – плазмотроне, стенки которого интенсивно охлаждаются водой. В результате сжатия уменьшается поперечное сечение дуги и возрастает ее мощность – количество энергии, приходящееся на единицу площади. Температура в столбе обычной дуги, горящей в среде аргона, и паров железа составляет 5000–7000°С. Температура в плазменной дуге достигает 30 000°С.

Одновременно со сжатием в зону плазменной дуги вдувается плазмообразующий газ, который нагревается дугой, ионизируется и в результате теплового расширения увеличивается в объеме в 50–100 раз. Это заставляет газ истекать из канала сопла плазмотрона с высокой скоростью. Кинетическая энергия движущихся ионизированных частиц плазмообразующего газа дополняет тепловую энергию, выделяющуюся в дуге в результате происходящих электрических процессов. Поэтому плазменная дуга является более мощным источником энергии, чем обычная.

Основными чертами, отличающими плазменную дугу от обычной, являются:

более высокая температура;

меньший диаметр дуги;

цилиндрическая форма дуги (в отличие от обычной конической);

давление дуги на металл в 6–10 раз выше, чем у обычной;

возможность поддерживать дугу на малых токах (0,2–30 А).

Перечисленные отличительные черты делают плазменную дугу по сравнению с обычной более универсальным источником нагрева металла. Она обеспечивает более глубокое проплавление металла при одновременном уменьшении объема его расплавления. На рисунке приведена форма проплавления для обычной дуги и плазменной. Из рисунка видно, что плазменная дуга – более концентрированный источник нагрева и позволяет без разделки кромок сваривать большие толщины металла. Из-за своей цилиндрической формы и возможности существенно увеличить длину такая дуга позволяет вести сварку в труднодоступных местах, а также при колебаниях расстояния от сопла горелки до изделия.

Рисунок. Форма проплавления для обычной и плазменной дуги

Возможны две схемы процесса:

сварка плазменной дугой, когда дуга горит между неплавящимся электродом и изделием,

и плазменной струей, когда дуга горит между неплавящимся электродом и соплом плазмотрона и выдувается потоком газа.

Первая схема наиболее распространена.

В качестве плазмообразующего газа при сварке используется обычно аргон, иногда с добавками гелия или водорода. В качестве защитного газа используется чаще всего также аргон. Материал электрода – вольфрам, активированный иттрием, лантаном или торием, а также гафний и медь.

Что собой представляют ручная дуговая и полуавтоматическая сварка, и каковы их основные отличия друг от друга?

При ручной дуговой сварке используются как плавящиеся, так неплавящиеся электроды. Во время работы сварщик плавит металл электрической дугой. Этот процесс обеспечивает смешивание расплавленного материала, из которого состоит заготовка, и электродного. Качество полученного шва определяет химический состав соединения и показатель свариваемости. Также важно учитывать диаметр, химический состав и вид используемого электрода. Ручная сварка предполагает еще и выбор оптимального режима, который зависит от длины сварочной дуги и плотности тока и его силы.

Способ ручной сварки определяется толщиной металла и предполагаемой длиной шва. Толстые металлические листы сваривают за несколько подходов, а тонкие заготовки можно соединить внахлест. Разделяют ручную верхнюю и нижнюю сварки.

Главное отличие полуавтоматической сварки от ручной – использование не электродов, а порошковой проволоки, подаваемой во время процесса сваривания автоматически при помощи катушки. Сам процесс сваривания осуществляется работником вручную. Это позволяет получить все преимущества ручного способа и увеличить при этом эффективность труда.

Во время работы полуавтоматом нет нужды делать перерывы для замены электрода. Полуавтоматическая сварка может происходить в среде защитных газов. Также можно использовать самозащитную проволоку.

Какая сварка лучше

Утверждать, что полуавтомат лучше, чем электродуговая сварка или наоборот, неправильно. Каждый вариант имеет свои преимущества и недостатки, которые нужно учитывать, прежде чем выбирать определенный вид сварки.

Плюсы и минусы ручной дуговой сварки

- Простота эксплуатации и обслуживания оборудования. Освоить азы дуговой сварки под силу практически каждому человеку.

- Такая сварка может осуществляться в разном положении: как снизу и сверху, так и под углом и сбоку.

- Благодаря возможности использования согнутого электрода, шов может быть проложен на труднодоступных участках изделия.

- Метод ручной сварки позволяет работать с большим количеством металлов.

- Электромагнитное излучение, которое исходит во время работы, наносит вред здоровью работника.

- Качество швов зависит, в первую очередь, от умений сварщика.

- По сравнению с другими вариантами у дуговой сварки нет такого же коэффициента полезного действия и производительности.

Сферы» и особенности применения

Ручной электродуговой способ преимущественно находит применение для следующих видов деятельности:

- Соединение деталей и арматурных сеток.

- Строительство прочных арматурных каркасов и сеток.

- Соединение стержней и монтаж железобетонных конструкций.

- Подготовка арматуры, если нет специальной стыковочной аппаратуры.

Сварка полуавтоматом применяется:

- В машиностроении, авиационной, нефтеперерабатывающей промышленностях.

- Для соединения цветных металлов.

- При работе с металлами, обладающими высокой температурой плавления.

- При производстве труб как с прямыми, так и спиральными швами.

- Для соединения высоколегированных сплавов по типу нержавеющих сталей.

Чаще всего полуавтомат применяют при необходимости сварки черной стали и алюминия. В качестве защитной струи используется углекислый газ, так как он достаточно дешевый. Также можно применять гелий и аргон.

Если вы желаете приобрести сварочное оборудование, необходимо четко осознавать, что цена оборудования для электросварки зависит от его функциональных возможностей. Вот эти основные возможности ручной электросварки, обеспечивающие решение фактически всех задач по соединению металлов:

· Возможность сваривания во всех пространственных расположениях

· Возможность сваривания в местах, имеющих ограниченный доступ

· Возможность относительно быстрого перехода между свариваемыми материалами

· Ручная электросварка – это возможность сваривания самых разных сталей, что обеспечивается широким спектром выпускаемых электродов

· Подобная сварка проста; кроме того, ее относительно легко перевозить в нужное вам место

· Кроме вышеперечисленных достоинств, ручная электросварка имеет и свои недостатки. Вот основные из них:

· 1. Вредные условия, возникающие в процессе сваривания

· 2. Качество сварных соединений очень зависимо от квалификации самого сварщика

· 3. Низкий КПД и относительно невысокая производительность, если сравнивать с другими сварочными технологиями

· Учтите, что благодаря навыкам, которые вы автоматически получаете, работая с ручным сварочным аппаратом, вы сможете сделать массу полезного для своей дачи, гаража или загородного дома. Наверняка, сделав первые успешные шаги, вы захотите сделать для себя нечто потрясающее.

Сварочная горелка является основным инструментом газосварщика при сварке и наплавке.

Сварочная горелка

устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени.

Каждая горелка имеет устройство, позволяющее регулировать мощность, состав и форму сварочного пламени. Сварочные горелки согласно ГОСТ 1077-79 подразделяются следующим образом:

· по способу подачи горючего газа и кислорода в смесительную камеру — инжекторные и безынжекторные;

· по роду применяемого горючего газа — ацетиленовые, для газов-заменителей, для жидких горючих и водородные;

· по назначению — на универсальные (сварка, резка, пайка , наплавка) и специализированные (выполнение одной операции);

· по числу пламени — однопламенные и многопламенные;

· по мощности пламени — горелки микромощности (расход ацетилена 5-60 л/ч), малой мощности (25-700 л/ч), средней мощности (50-2500 л/ч), большой мощности (2500-7000 л/ч);

· по способу применения — ручные и машинные. Сварочные горелки должны быть просты и удобны в эксплуатации, обеспечивать безопасность в работе и устойчивое горение сварочного пламени.

В соответствии с ГОСТ 2.312—72 швы сварных соединений на чертежах обозначают сплошной (видимые) и штриховой (невидимые) линиями. Видимую одиночную сварную точку (независимо от способа сварки) условно изображают знаком « + » (см. рис. 1), невидимые одиночные точки не изображают. От изображения шва или одиночной точки проводят линию-выноску с односторонней стрелкой и горизонтальной линией-полкой. Условное изображение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис. 1,б), и под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис.1, в).

Рис. 1.

Условные изображения видимых и невидимых швов сварных соединений:

а — видимый электрозаклепочный, б — видимый стыковой односторонний, в — невидимый стыковой односторонний; 1— условное обозначение шва по ГОСТу

Вспомогательные знаки для обозначения сварных швов

| № п/п | Вспомогательный знак | Значение вспомогательного знака | Расположение вспомогательного знака относительно полки линии выноски |

| С лицевой стороны | С оборотной стороны | ||

|

Усиление шва снять |  |

|

|

Наплывы и неровности шва обработать с плавным переходом к основному металлу |  |

|

|

Шов выполнить при монтаже изделия, т. е. при установке его по монтажному чертежу на месте применения |  |

|

|

Шов прерывистый или точечный с цепным расположением. Угол наклона линии равен 60° |  |

|

|

Шов прерывистый или точечный с шахматным расположением |  |

|

|

Шов по замкнутой линии. Диаметр знака — 3…5 мм |  |

|

|

Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа |  |

|

Примечания:

1. 3а лицевую сторону одностороннего шва сварного соединения принимают ту, с которой выполняют сварку.

2. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают ту, с которой выполняют сварку основного шва.

25Колебательные движения электродов (назначение, разновидности).

Для образования сварного шва электроду придается сложное движение в трех направлениях.

Первое движение — это поступательное движение электрода по направлению его оси. Оно производится со скоростью плавления электрода и обеспечивает поддержание определенной длины дуги.

Второе движение электрода направлено вдоль оси шва и производится со скоростью сварки.

В результате этих двух движений образуется узкий, шириной не более 1,5 диаметров электрода, так называемый ниточный шов. Такой шов применяется при сварке тонкого металла, а также при наложении первого шва при многослойной (многопроходной) сварке.

Третье движение — это колебание конца электрода поперек шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода поперек шва (рис. 12) могут быть различными и определяются формой, размером и положением шва в пространстве.

Рис. 12. Колебательные движения электрода поперек шва:

1,2,3 — для равномерного прогрева сварочной ванны; 4 — для усиленного прогрева корня шва; 5,6 — для усиленного прогрева кромок

3. Задача. Для сварки дан металл толщиной 8 мм. Объясните ваши действия по подготовке кромок металла к сварке.

В зависимости от толщины свариваемого металла сварка изделия может идти как с разделкой кромок, так и без. Разделка кромок металла начинается с толщины 5 мм, и она необходима для наилучшего провара металла на всю его толщину. В данном случае разделку осуществляют V-образную, хотя возможны и другие виды разделки (в зависимости от толщины металла и вида конструкции). После разделки зачищают кромки стыкуемых элементов, а также прилегающие к ним поверхности на длине 15-20 мм, очищают от масла, окалины, ржавчины и грязи, так как от состояния поверхности свариваемых изделий зависит качество сварного шва. Делают это стальной металлической щеткой

26 28

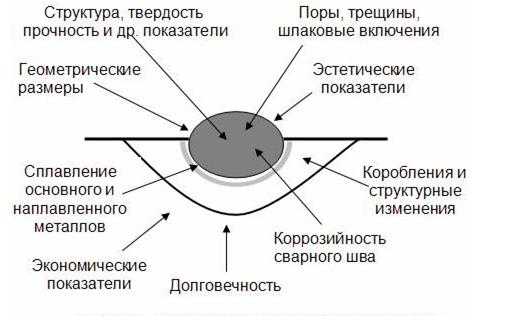

Качество сварки и сварных соединений – это основной показатель, которому должно соответствовать изделие для удовлетворения запросов заказчика.

Стоит отметить, что в общем качество сварки и сварных соединений зависит от различных факторов, в том числе и от, собственно, технологического процесса. Общее качество сварки определяется по уровням дефектов при сваривании металлоизделий.

Основные показатели, влияющие на общее качество сварки, представлены на рисунке 1.

Подробнее остановимся на основных технологических факторах, влияющих на качество сваривания:

· режим сварочного процесса – это и сила тока, и напряжение;

· материалы необходимые для сваривания: электроды, флюсы, защитные газы;

· материал свариваемого изделия;

· профессионализм сварщика – это и разряд, и опыт работы;

· условия, в которых производится сваривание.

>

Отправить ответ