Шлакоблок оборудование для производства

Содержание:

- 1 Технология

- 2 Подготовка бетона

- 3 Производство шлакоблоков

- 4 Просушка и складывание готовых изделий

- 5 Производственное помещение

- 6 Необходимое оборудование

- 7 Реализация

- 8 Раскрутка

- 9 Расходная часть

- 10 Итоги

- 11 Виды и преимущества шлакоблоков

- 12 Технология изготовления шлакоблоков

- 13 Формы для производства бетонных блоков

- 14 Оборудование для производства шлакоблоков

- 15 Себестоимость шлакоблоков, изготовленных своими руками

- 16 Книги по теме:

- 17 Технология и оборудование для производства шлакоблоков

В мелком строительстве в последние годы стали достаточно часто использовать шлакоблоки. Их применяют для строительства дач, гаражей, построек сельскохозяйственного и иного назначения. Шлакоблоки – превосходный материал для сооружения наружных стен.

Они обладают хорошими показателями звуко- и теплоизоляции. Использование шлакоблоков сделало сроки строительства гораздо меньшими. А их низкая стоимость является еще одним очень важным моментом.

Если вы решили организовать производство шлакоблоков, то вам потребуется вступить в СРО (саморегулируемые организации). Вы должны получить свидетельство СРО, для чего необходимо обратиться в центр лицензирования, сертификации и стандартизации строительной отрасли.

В этом же центре предоставляются услуги, связанные с обучением персонала, а также производится выдача удостоверений о повышении квалификации. Чтобы начать производство шлакоблоков, вы не обязательно должны быть лицензированным строителем. Этот вид продукции не подпадает под категорию, требующую обязательного лицензирования и сертификации.

Технология

Такой строительный материал, как шлакоблок, получается посредством прессования бетона в форме с привлечением вибрации. Основным материалом служит бетон, однако в него добавляются различные наполнители. В этом качестве используется шлак, зола, песок, опилки, гравий, отходы производства кирпича, керамзит и прочие материалы. Технология производства шлакоблоков предполагает три основных процесса. Стоит рассмотреть каждый из них подробно.

Подготовка бетона

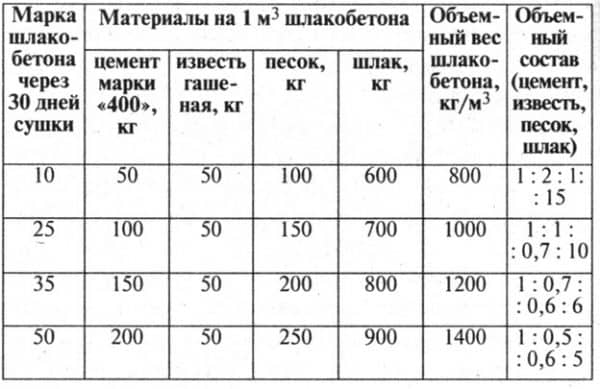

На данный момент составлено много разнообразных растворов для производства шлакоблоков, в зависимости от того, какие наполнители для этого применяются. К примеру, бетонная смесь готовится за счет перемешивания четырех частей мелкого отсева гранита, четырех частей гранул шлака и одной части цемента. Все это заливается водой, в которой растворен пластификатор, а потом тщательно перемешивается.

Технология производства шлакоблока предполагает, что в процессе перемешивания бетон пропитывается указанной добавкой. Пластификатор необходим для ускорения процесса высыхания блоков. Помимо этого, удается повысить качественные характеристики шлакоблоков: образуется меньше трещин, улучшается водонепроницаемость, повышается степень устойчивости к морозам.

Итак, если говорить о том, как сделать шлакоблок, то можно привести такой пример рецептуры сырья для изготовления тысячи штук: 18 тонн отсева гранита, 1,8 тонны цемента марки М500, 25 килограмм универсальной пластифицирующей добавки, вода. Существуют и иные варианты рецептов.

Производство шлакоблоков

Приготовленная бетонная смесь засыпается в вибростанок. Требуется немного времени, чтобы бетон начал давать усадку. После этого устанавливается прижим, а потом можно включать вибратор. При включенном вибраторе станок поднимается, а готовый блок при этом остается на специальной площадке.

Просушка и складывание готовых изделий

При условии использования пластифицирующих добавок готовые блоки высыхают примерно за 6-8 часов, после чего их вполне можно перемещать на поддон для складирования. Если добавки не будут использоваться, то сушка иногда затягивается до 24 часов. При этом блоки требуется периодически смачивать и переворачивать с боку на бок, чтобы добиться равномерного просыхания. Когда первые сутки завершатся, шлакоблоки следует сложить в штабеля для дополнительного высыхания.

Производственное помещение

Понятно, что вам потребуется не только станок для производства шлакоблоков, но и специальное помещение, в котором будет осуществляться весь процесс. Его площадь должна составлять 100-155 квадратных метров. Наличие ровного бетонного пола – обязательное условие. Помимо этого, помещение должно быть оснащено системой отопления, а также качественной системой вентиляции.

Для складирования шлакоблоков можно использовать любую площадку с ровной поверхностью. Это можно делать и на улице при условии наличия крыши или навеса. В летнее время шлакоблоки высыхают за трое суток, однако их требуется смачивать водой через 4,5 часа после изготовления. Такой уход позволяет бетону сохранить влагу, что придает шлакоблокам лучшие качественные характеристики.

Необходимое оборудование

Как и в любом другом деле, в данном случае необходимо определенное оборудование для производства шлакоблоков. И здесь можно назвать следующие необходимые агрегаты:

— бетономешалка принудительного типа;

— станок для производства шлакоблоков «Команч» (2 штуки);

— тачка, необходимая для доставки раствора до станка от бетономешалки;

— емкость с водой;

— ведра, лопаты, корыто, шпатели, а также иной вспомогательный инвентарь.

Производство шлакоблоков чаще всего осуществляется с использованием вибропресса «Команч-34». Этот прибор можно использовать также для иных стеновых камней и блоков, получаемых посредством вибропрессования. Данная установка характеризуется производительностью примерно 120 блоков в час. Размеры шлакоблоков в данном случае будут 390*190*190 миллиметров. Работа вибропресса осуществляется от стандартной сети электропитания. В списке преимуществ данной конкретной модели простота в плане обслуживания и ремонта, низкая стоимость, надежность, высокая и быстрая окупаемость.

Реализация

Перед тем как решиться открывать бизнес и покупать станок для производства шлакоблоков, необходимо определить, какой будет ваша целевая аудитория. Такими людьми могут стать граждане, запланировавшие строительство дачи, гаража, сарая или какой-то еще небольшой постройки своими силами, без привлечения специалистов-строителей.

Далее от вас потребуется зарегистрировать свою предпринимательскую деятельность, а также выбрать единую систему налогообложения. После этого вы как бизнесмен будете платить фиксированную сумму налога в абсолютном выражении. От вас не потребуется производить какие-то сложные расчеты различных налогов и сборов.

Если помещение для производства и складирования вы уже нашли, купили все необходимое оборудование и инвентарь, то вам стоит заняться подбором квалифицированных и ответственных рабочих. Необходимо уделить внимание оформлению вывески для созданной компании, а также рекламе.

Раскрутка

Успешное ведение бизнеса невозможно, если не проведена маркетинговая работа в регионе, который вами будет охвачен. Следует обзвонить аналогичные предприятия, чтобы узнать перечень их продукции и цены на нее. Перед тем как сделать шлакоблок, вам стоит отработать четкую технологию производства из сырья, наиболее для вас выгодного в плане качества и цены.

Стоит учесть и стоимость доставки сырья к вашему предприятию. Теперь можно рассчитать себестоимость получаемой продукции. Чтобы на начальном этапе завоевать внимание покупателей, вполне допустимо слегка занизить розничные цены. Так вы будете конкурировать с иными предпринимателями, занятыми производством строительных материалов.

Когда спрос на вашу продукцию станет достаточно высоким, вы сможете организовать производство в две смены. Это может потребовать от вас нанять дополнительных рабочих, однако все расходы на оплату труда окупятся с лихвой. Если случится так, что спрос на шлакоблоки упадет, и производство будет простаивать некоторое время, вы можете просто сдавать в аренду вибростанок.

Для успешного ведения бизнеса необходимо владеть знаниями и умениями по составлению стратегических планов развития предприятия, просчитывать бюджет на месяц и год вперед, корректировать цели, следить за ценами конкурентов и их развитием, находить новых покупателей. А также непрерывно контролировать все процессы от закупок сырья до реализации готовой продукции.

Даже если вы осуществляете изготовление шлакоблоков в домашних условиях, то вам важно завлечь как можно большее число покупателей. В этом вам поможет размещение объявлений в различных источниках. Шлакоблоки своего производства стоит продавать по достаточно доступной цене.

Качество ваших изделий должно быть максимально высоким. Покупателям должно быть удобно и легко сотрудничать с вами. Вам стоит организовать высокий уровень обслуживания, а также доставку готовой продукции. В таком случае довольные клиенты будут постоянно приводить к вам все новых и новых покупателей.

Расходная часть

Даже изготовление шлакоблоков в домашних условиях сопряжено с определенными затратами, а при организации полномасштабного производства стоит говорить о таких статьях расходов:

— на постройку или аренду помещения для организации производства;

— ежемесячные платежи за воду, электрическую энергию, а также прочие коммунальные расходы;

— закупка требуемого оборудования для организации производства;

— закупка сырья в соответствии с выбранной вами рецептурой приготовления смеси;

— ежемесячная выплата заработной платы сотрудникам;

— затраты, связанные с доставкой шлакоблоков покупателям;

— затраты на рекламные кампании;

— различные незапланированные расходы.

Итоги

Бизнес по производству шлакоблоков имеет хорошие шансы на существование, так как этот строительный материал удобен для застройщиков при мелком строительстве и пользуется немалой популярностью, да и вес шлакоблоков имеет не последнее значение. Единственный минус данной идеи состоит в том, что рынок уже насыщен аналогичными производствами. Однако при проявлении смекалки вы вполне сможете конкурировать.

К примеру, вы можете заниматься изготовлением облицовочных шлакоблоков, которые имитируют природный камень. Для этого в формы помещаются вставки из декоративного бетона, что позволяет получить облицовочный шлакоблок необходимого внешнего вида. В таком случае ваше малое предприятие вполне способно занять среди аналогичных производителей свое достойное место. Ваш товар непременно отыщет своего покупателя.

Шлакоблоки давно завоевали популярность в частном строительстве. Это во многом связано с тем, что их можно изготавливать в домашних условиях. Для этого надо знать рецептуру и технологию изготовления блоков, а еще обзавестись довольно простым оборудованием.

Виды и преимущества шлакоблоков

Шлакоблоками называют строительный материал, который получают после застывания бетонной смеси в форме или в процессе вибропрессования. Свое название они получили из-за того, что в качестве наполнителя при их производстве изначально использовался обыкновенный печной или доменный шлак.

Со временем список наполнителей значительно расширился, но название осталось прежним. От выбора наполнителя зависит, какие эксплуатационные качества будут иметь блоки, цена за штуку. Шлакоблоки могут быть монолитными или пустотелыми. Монолитные имеют более высокую прочность, чем пустотелые. Зачастую их используют для устройства фундаментов.

В состав бетонной смеси для блоков может входить зола, шлак и прочие отходы горения угля. Изготовление шлакоблоков своими руками в домашних условиях может осуществляться и с такими бетонными смесями, наполнителями для которых служат отходы кирпичей, опилки, а еще керамзит, гравий, перлит, песок и многое другое.

Преимущества шлакобетонных блоков:

- стены из шлакоблоков обладают отличной тепло- и звукоизоляцией;

- шлакоблоки намного дешевле кирпича, пеноблоков и других строительных материалов;

- простота и удобство укладки;

- возможно изготовление шлакоблоков своими руками, что позволяет частным застройщикам довольно быстро и просто строить различные здания, даже не прибегая к услугам каменщиков (один блок заменяет примерно 3-4 кирпича).

Технология изготовления шлакоблоков

Многих частных застройщиков интересует вопрос, как изготовить шлакоблоки своими руками? Ведь на дачном участке или при строительстве загородного коттеджа всегда могут понадобиться хозяйственные помещения, подпорные стенки или заборы. Возвести их с помощью самодельных строительных материалов можно намного дешевле и быстрее.

Условно процесс изготовления шлакоблоков можно разделить на три этапа:

Условно процесс изготовления шлакоблоков можно разделить на три этапа:

- Приготовление бетонного раствора, состоящего из воды, цемента и любого отсева. При необходимости к нему примешивают пластифицирующие добавки, которые улучшают качественные характеристики готовых изделий, повышают их водонепроницаемость и морозостойкость.

- Заливка свежеприготовленной смеси в специальные формы. Бетонная смесь уплотняется с помощью вибрации. Для этого можно купить профессиональное оборудование или сделать станок для производства шлакоблоков своими руками.

- На последнем этапе происходит затвердевание блоков. При естественной температуре этот процесс длится 36 – 96 часов. Это время существенно сокращается при использовании особых добавок.

Для производства качественных блоков в бытовых условиях понадобится:

- вибростанок;

- сырье;

- относительно ровная площадка;

- электросеть напряжением 220 В.

В первую очередь необходимо определиться с выбором станка. В том случае, когда надо построить баню или гараж, можно сделать самодельный станок для шлакоблока своими руками. Если же кто-то планирует организовать собственный бизнес, то тогда понадобится более производительный профессиональный станок.

Формы для производства бетонных блоков

Самой важной частью любого станка является форма. Все остальные узлы и детали – это дополнения, позволяющие производить различные манипуляции с этой формой: наполнять, уплотнять раствор, передвигать и т. п.

Для производства шлакоблоков на заводе используют стандартные стальные формы. Форма для шлакоблока своими руками обычно изготавливается из дерева. Эта форма представляет собой специальную емкость, куда заливают бетонную смесь и где она находится до полного застывания.

Формы для шлакоблоков должны быть разборными, чтобы можно было легко доставать готовые изделия. Многие формы для шлакоблоков своими руками, чертежи которых можно найти в интернете, делаются без дна. Если предполагается производство пустотелых блоков, то самый простой способ сделать пустоты в них – это погрузить в бетонную смесь, залитую в форму, пластиковые емкости, наполненные водой или бутылки из-под шампанского (последний вариант предпочтительнее). Шлакоблоки своими руками могут производиться и в таких формах, которые имеют специальные выступы для образования пустот.

Деревянные формы

Проще всего шлакоблоки изготовление своими руками осуществляется в деревянных формах. Для изготовления такой формы понадобятся строганные доски. Их ширина должна соответствовать высоте будущего блока. На продольных сторонах формы делают пропилы с внутренних сторон досок. Глубина этих пропилов должна составлять 7 – 8 мм, а ширина должна соответствовать толщине разделительных пластинок, которые могут быть изготовлены из железа, текстолита, гетинакса или любого другого материала с гладкой поверхностью. Расстояние между пропилами должно быть равно длине блоков. Все детали формы следует покрасить любой масляной краской.

Проще всего шлакоблоки изготовление своими руками осуществляется в деревянных формах. Для изготовления такой формы понадобятся строганные доски. Их ширина должна соответствовать высоте будущего блока. На продольных сторонах формы делают пропилы с внутренних сторон досок. Глубина этих пропилов должна составлять 7 – 8 мм, а ширина должна соответствовать толщине разделительных пластинок, которые могут быть изготовлены из железа, текстолита, гетинакса или любого другого материала с гладкой поверхностью. Расстояние между пропилами должно быть равно длине блоков. Все детали формы следует покрасить любой масляной краской.

Такие формы используют без вибраторов. Раствор в них заливают мягкий, с повышенным содержанием воды. Но если эту простую форму установить на вибрационном столе, то можно получить более совершенный станок для изготовления шлакоблока своими руками.

Формы из металла

Тем, кто собирается сделать станок для шлакоблока своими руками, понадобятся металлические формы для изготовления блоков. Детали формы вырезают из стального листа толщиной 3 – 5 мм. Размеры этих деталей должны соответствовать размерам шлакоблока. Стандартными считаются блоки с размерами 190х190х390 мм. Высота формы должна превышать высоту блоков на 5 мм, чтобы можно было залить бетонную смесь и прижать ее сверху специальной пластиной.

Если возник вопрос, как сделать шлакоблок своими руками с пустотами, то важно правильно изготовить пустотообразователи. Лучше всего для этого подойдут трубы. Но им необходимо придать конусную форму, чтобы готовые блоки можно было легко вынимать. Пустотообразователи иногда делают прямоугольными. Их форма не имеет большого значения. Главное, чтобы они имели небольшую конусность. Следует также иметь в виду, что пустоты в шлакоблоках должны составлять не более 30 процентов от площади их поверхности.

Все сварочные швы необходимо выполнять на наружных поверхностях формы, чтобы внутри она была гладкой и с ровными углами. По нижнему периметру надо сделать резиновый или деревянный уплотнитель, чтобы избежать деформации краев формы. Еще по краям можно наварить металлические пластинки шириной 20 мм.

Оборудование для производства шлакоблоков

В том случае, когда надо построить одно небольшое здание, то шлакоблоки можно изготавливать и в простых формах с бутылками. Если же планируется более масштабное строительство, то уже не обойтись без вибростанка, пусть даже самодельного. Шлакоблочный станок своими руками можно сделать из подручных материалов. Такой станок поможет существенно сэкономить время при изготовлении блоков.

Чтобы сделать станок для шлакоблоков своими руками, чертежи которого можно разработать самостоятельно или найти в интернете, необходимо запастись такими комплектующими, как высокооборотный электродвигатель с двумя валами и мощностью 0,5 – 0,7 кВт, стальной лист толщиной не менее 3 мм, арматура диаметром хотя бы 12 мм, пружины, металлические уголки или швеллеры.

Чтобы сделать станок для шлакоблоков своими руками, чертежи которого можно разработать самостоятельно или найти в интернете, необходимо запастись такими комплектующими, как высокооборотный электродвигатель с двумя валами и мощностью 0,5 – 0,7 кВт, стальной лист толщиной не менее 3 мм, арматура диаметром хотя бы 12 мм, пружины, металлические уголки или швеллеры.

Прежде всего, используя чертежи станка для производства шлакоблоков своими руками, надо раскроить металлические заготовки. Из полученных деталей сваривают форму для блоков и каркас вибростола. Двигатель будет выполнять в данном оборудовании функции вибратора. Его крепят на раме с поддоном и дополняют специальными держателями, чтобы обеспечить непрерывный контакт с формой-матрицей. Самодельный станок для изготовления шлакоблоков, цена которого будет, в основном, зависеть от стоимости используемых комплектующих, можно дополнительно оснастить передвижной платформой. Это облегчит использование станка на строительной площадке.

Себестоимость шлакоблоков, изготовленных своими руками

Себестоимость шлакоблоков своими руками зависит, в основном, от вида блоков (фундаментные, теплоизолирующие, стеновые), их конструкции (пустотелый, полнотелый), габаритов, наполнителя, применяемого при производстве блоков. Большое влияние на себестоимость оказывает также вид используемого оборудования. При использовании недорогого самодельного оборудования можно изготавливать шлакоблоки своими руками, себестоимость которых составит примерно 15-20 рублей. Розничная цена таких блоков – 25-50 рублей. Следовательно, самостоятельное изготовление бетонных блоков обходится в два раза дешевле и помогает сэкономить довольно внушительную сумму денежных средств.

Устройство станка для производства шлакоблоков своими руками в домашних условиях показано в видео:

Книги по теме:

Бетонные смеси. Рецептурный справочник для строителей и производителей строительных материалов — П. Майоров — 166 руб.- ссылка на обзор книги

Проблемы технологии бетона — Робер Лермит — 542 руб.- ссылка на обзор книги

Специальные бетоны — Леонид Дворкин — 528 руб.- ссылка на обзор книги

Бетон и бетонные конструкции — Анатолий Зоткин — 205 руб.- ссылка на обзор книги

Современные строительные материалы — А. Сватков — 510 руб.- ссылка на обзор книги

Шлакоблок — строительный материал, получаемый из шлакобетонного раствора, методом вибропрессования или путем естественной усадки в формах, обычно размерами в пределах 200 мм на 200 мм на 400 мм и менее. Сам раствор состоит из наполнителя в виде шлака. В качестве вяжущего материала используют цемент. Производят его как в промышленных, так и в домашних условиях. Для производства шлакоблока на дому используют малогабаритные виброустановки. Для промышленного производства используют станки.

Ниже представлена информация про производство шлакоблоков, оборудование и технологию изготовления. Коротко и подробно о самом главном в этом бизнесе.

Технология и оборудование для производства шлакоблоков

Обычно шлакоблоки маркирую буквой «М» и цифрой, которая показывает допустимую нагрузку кг/кв.

- М-35 — используются для утепления, часто их укладывают вдоль несущих стен;

- М-50, М-75 — используют для кладки стен и перегородок;

- М-100, М-125 — выдерживают большую нагрузку, поэтому их используют для кладки фундаментов и оснований зданий.

Для замеса раствора шлакобетона используют бетономешалку. Некоторые такой раствор делают вручную с использованием лопат, но такой ручной процесс требует больших физических затрат. Этот метод нормальные люди не используют, так как сейчас бетономешалки продаются в любом строительном магазине.

На втором этапе производства шлакоблоков используется вибропресс (цена от 200$), либо станок без вибрации. Второй вариант стоит дешевле (от 50-100$), но первый дает гораздо качественную продукцию, так как блоки, полученные на нем, будут иметь более высокую плотность, поэтому они будут гораздо крепче. Подготовленный бетонный раствор заливают в матрицу – форму, причем как с пустообразователями, так и без них. Затем с помощью прижима и вибрации осуществляется уплотнение. После форму удаляют, а сырец выкладывают на подготовленный поддон или пол. После вибропрессования полученный блок сразу же будет держать свою форму и поэтому не рассыпется.

Для набора прочности готовые блоки необходимо выдержать от 36 до 96 часов. Если добавлять специальные добавки, такие как фулерон, релаксол, то время сокращается. Полное же затвердевание будет происходить на протяжении одного месяца при температуре 20 °C и наличию высокой влажности. Если условия будут нарушены, то это может привести к пересушке изделия, что может привести к потере прочности.

Видео как делают шлакоблоки на станке:

Такой комплексный станок, как на видео, идеально подходит для малого производства.

Рассмотрим влияние различных добавок в бетонной смеси на характеристики блока. За счет крупного шлака материал получится легким и помогает сохранить внутреннюю температуру в момент снижения уровня плотности и прочности. Если брать отфильтрованный и мелкий шлак, то это придаст материалу прочности, и при этом увеличит уровень теплопроводимости, а это очень плохо для его использования при строительстве жилых строений. Если в состав добавить опилки, то это делает материал экологически чистым и при этом огнеупорным, благодаря чему такой шлакоблок будет подходить даже для строительства жилых домов.

Для получения цветных блоков можно применять железооксидные пигменты (цена — от $2 до $10 за кг), которые нужно добавлять при замешивании бетона. Обычно производители данного красителя не рекомендуют превышать его долю в массе смеси более 5%.

Отправить ответ