Содержание углерода в сером чугуне

Серый чугун — чугун, в котором углерод присутствует в виде пластинчатого или волокнистого графита. См. также: Металлургия Финансовый словарь Финам … Финансовый словарь

СЕРЫЙ ЧУГУН — см. в ст. Чугун … Большой Энциклопедический словарь

серый чугун — Чугун, в структуре которого весь углерод или большая его часть находится в свободном состоянии в виде графита. В зависимости от структуры металлической основы различают три вида серых чугунов: 1) на ферритной основе; 2) ферритно перлитной основе; … Справочник технического переводчика

серый чугун — [grey iron] чугун, в котором С частично или полностью (кроме углерода в феррите) находится в структурно свободном состоянии в виде пластинчатого графита; имеет серый излом. Пластинчатый графит нарушает сплошность металлической основы, и поэтому… … Энциклопедический словарь по металлургии

СЕРЫЙ ЧУГУН — (названный по виду излома, имеющего серый цвет) чугун, в структуре которого имеются включения пластинчатого графита. По строению металлической основы серые чугуны разделяют на перлитные, феррито перлитные, ферритные (рис. С 1). Для деталей из… … Металлургический словарь

Серый чугун — (назван по виду излома, имеющего серый цвет ) чугун, в страстворе которого имеются включения пластинчатого графита. По строению металлические основы. Серый чугун разделяют на перлитные, феррито перлитные, ферритные. Для деталей из серого чугуна… … Энциклопедический словарь по металлургии

серый чугун — см. Чугун. * * * СЕРЫЙ ЧУГУН СЕРЫЙ ЧУГУН, см. в ст. Чугун (см. ЧУГУН) … Энциклопедический словарь

Серый чугун — Gray iron Серый чугун. Широкий класс железных литейных сплавов (чугунов), обычно характеризуемых микроструктурой пластинчатого графита в железной матрице. Серый чугун обычно содержит от 2,5 до 4 % С, от 1 до 3 % кремния и добавки марганца, в… … Словарь металлургических терминов

серый чугун — pilkasis ketus statusas T sritis chemija apibrėžtis Ketus, kuriame beveik visa anglis yra laisvo plokštelinio grafito pav >Chemijos terminų aiškinamasis žodynas

Серый чугун — см. в ст. Чугун … Большая советская энциклопедия

Первое место среди литейных материалов занимает чугун, высокие литейные и механические качества которого, а также относительная дешевизна обусловливают широкое применение его в машиностроении и строительстве.

Чугуном называется сплав, состоящий в основном из железа и углерода. Кроме углерода и железа, в состав чугуна обычно входит некоторое количество кремния, марганца, серы и фосфора.

Углерод, входящий в состав чугуна, может находиться частью в свободном и частью в связанном состоянии. Углерод, находящийся в свободном состоянии, может быть в форме пластинчатых включений различного размера или в виде округленных включений, а в связанном — или в виде химического соединения Fe3C (карбид железа, цементит), или в виде твердого раствора углерода в железе (аустенит, феррит).

В зависимости от требований, предъявляемых к литым деталям из чугуна, применяется чугун различного химического состава.

Углерод. Выше было сказано, что углерод, входящий в сплав с железом, может находиться как в свободном, так и в связанном состоянии. Литейные качества чугуна зависят не только от количества входящего в состав его углерода, но и от состояния, в котором он находится.

Увеличение количества свободного углерода способствует лучшему заполнению чугуном формы. Это объясняется тем, что в процессе графитизации чугун увеличивается в объеме, и поэтому лучше заполняет форму и дает меньшую усадку.

Чем медленнее идет охлаждение расплавленного чугуна, тем большая часть углерода выделяется в виде графита, т. е. в свободном состоянии и меньше в связанном, в виде цементита; чем больше скорость охлаждения, тем (при данном химическом составе) будет меньше свободного углерода в полученной отливке.

Цементит, являющийся главной структурой составляющей белого чугуна, обладает весьма большой твердостью; вследствие этого белый чугун с большим трудом поддается обработке резцом. Серые чугуны, структуру которых составляют главным образом зерна мягкого железа (феррита), перлит и графит, обрабатываются резанием значительно легче.

Кремний. Кремний способствует выделению графита при застывании чугуна и уменьшает общее растворение в нем углерода.

Количество выделяемого графита увеличивается с повышением содержания кремния. При одном и том же количестве кремния выделение графита возрастает с увеличением содержания углерода в чугуне.

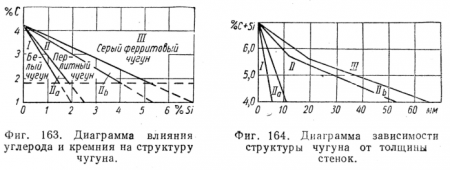

Совокупность влияния углерода и кремния на структуру чугуна показана на диаграмме (фиг. 163). Из этой диаграммы видно, что конечная структура чугуна зависит от суммарного содержания углерода и кремния. Так, при обычных условиях охлаждения в земляной форме и толщине стенок 15—20 мм 1 при 7% Si чугун будет серый, ферритный, т. е. состоящий из железа (феррита) и графита; при содержании Si от 2 до 7% в зависимости от содержания углерода могут получаться перлитные чугуны, содержащие углерод частично в свободном состоянии, частично в виде карбида железа; при содержании Si менее 2% и С около 2,5% могут получаться белые чугуны (не содержащие свободного углерода).

Конечная структура зависит от химического состава и скорости охлаждения. С изменением толщины стенок отливки будет изменяться скорость охлаждения и, следовательно, при одинаковом химическом составе, но при различной толщине стенок могут получаться различные структуры. На фиг. 164 приведена диаграмма зависимости между толщиной стенки, суммарным содержанием углерода и кремния и получаемой структурой чугуна. Здесь по оси У отложено суммарное содержание углерода и кремния в %, а по оси X — толщина отливки в мм. На фиг. 163 и 164 римскими цифрами указаны: I — область белого чугуна, II — область перлитного, III — область серого ферритного, IIа и IIb — переходные области.

Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита. Таким образом, действие марганца на литейные качества чугуна обратно действию кремния. В случае одновременного присутствия в чугуне кремний и марганец оказывают до некоторой степени взаимно уравновешивающее влияние.

В серых литейных чугунах количество марганца обычно не превосходит 1,3%.

Сера препятствует растворению углерода в жидком чугуне и выделению углерода в виде графита при застывании. В расплавленном состоянии сернистые чугуны обладают пониженной жидкотекучестью. Таким образом, сера является

примесью, сильно снижающей литейные качества чугуна; сернистые чугуны плохо заполняют форму и дают много раковин.

В мелком чугунном литье содержание серы допускается не выше 0,08%, в среднем и крупном — не выше 0,12%.

Сера отрицательно влияет и на механические качества чугуна, сообщая ему красноломкость и твердость.

Сера может быть частично удалена из чугуна введением в шихту марганца, образующего с серой сернистый марганец, имеющий весьма высокую температуру плавления (около 1620°) и меньший удельный вес; вследствие этого сернистый марганец отделяется от чугуна, всплывая на поверхность металла. Другим средством для удаления серы служит вводимая в ваграночную шихту известь; она образует с серой уходящее в шлак соединение — сернистый кальций по уравнению

Фосфор. Примесь фосфора делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

В обыкновенных литейных чугунах допускается содержание фосфора до 1%. В особых случаях может быть допущено содержание фосфора до 1,5% (художественное литье, посуда).

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

На механические качества чугуна фосфор действует отрицательно, сообщая чугуну хрупкость; поэтому чугуны с повышенным содержанием фосфора применяют для отливок, не требующих большой прочности, например, художественных, кухонной посуды и т. п.

Изменение состава чугуна при плавке

Газы плавильных печей действуют окисляющим образом на составные части чугуна. Если при этом происходит близкое соприкосновение чугуна с топливом (при плавке в вагранках), может измениться и содержание углерода, входящего в состав исходных чугунов. Кроме того, если в топливе содержится значительное количество серы, то последняя также может частично перейти в чугун.

Таким образом, плавка чугуна перед отливкой и повторная переплавка его оказывают влияние на химический состав материала отливки. Это обстоятельство необходимо учитывать при составлении шихты.

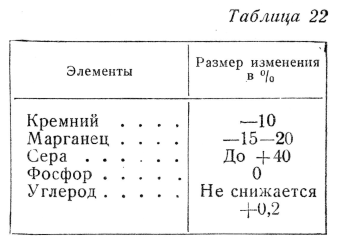

Выгоранию (окислению) при плавке подвергаются главным образом кремний и марганец (10—15% Si; 15—20% Мn).

Наличие марганца и кремния предохраняет углерод от выгорания.

В результате уменьшения кремния уменьшается содержание графита в чугуне, и чугун отбеливается.

Сера при переплавке чугуна не выгорает; она может быть частично удалена, как указывалось выше, введением в шихту известняка и марганца. Хорошие результаты получаются введением в шихту в качестве флюса основного мартеновского шлака, содержащего марганец. Однако несмотря на принимаемые меры, содержание серы в отливке обычно выше, чем в переплавляемой металлической шихте.

Фосфор при переплавке чугуна практически не выгорает. Вследствие выгорания других элементов процентное содержание фосфора после переплавки чугуна может даже незначительно повыситься.

Таким, образом, для обеспечения в чугунной отливке определенного химического состава шихта должна быть составлена с учетом изменений, происходящих в составных частях ее во время плавки.

Усадка чугуна. Усадкой литейного материала называется, как было сказано выше, уменьшение его объема при остывании; различают линейную и объемную усадку.

Линейная усадка литейного серого чугуна равна в среднем 1—1,3%, белого 1,6—2,0%. Чем больше содержание графита в чугуне, тем меньше его усадка.

Так как на выделение углерода в виде графита влияет не только химический состав чугуна, но и скорость охлаждения, то и усадка чугуна в отливке может быть различной: она зависит не только от химического состава чугуна, но и от размера и формы изделия.

Температура плавления чугуна. Температура плавления чугуна зависит от его химического состава, состояния углерода и от скорости нагревания при плавлении.

В зависимости от химического состава температуру расплавления чугуна можно считать лежащей в пределах от 1130 до 1350°. Ранее было указано, что температура плавления серого чугуна определенного химического состава не является постоянной величиной: она зависит от скорости нагревания, уменьшаясь с понижением последней.

Химический состав литейных чугунов. Химический состав металла отливок зависит от химического состава исходного чугуна. Механические качества отливок изменяются с изменением химического состава, поэтому для получения отливок различного назначения применяют и литейные чугуны различных марок.

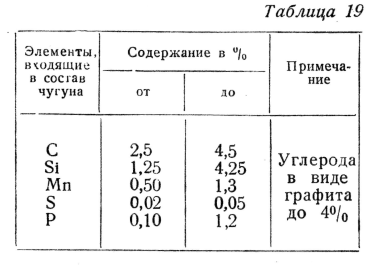

В практике литейного производства химический состав литейных чугунов обычно укладывается в пределы, указанные в табл. 19.

Определение литейных и механических качеств чугуна

Для определения литейных и механических качеств чугуна производятся наблюдения над расплавленным чугуном и пробными отливками из него; в целях точного установления качеств чугуна производится химический анализ и испытания механических свойств чугуна.

К числу внешних признаков, по которым можно до известной степени судить о составе, а также о литейных и механических качествах чугуна, можно отнести характер излома и внешний вид чушки.

Излом не является надежным признаком для суждения о составе и качествах чугуна. Так, например, чугун с меньшим содержанием кремния, но медленно охлажденный, может оказаться содержащим больше графита. Два сорта чугуна с одинаковым общим содержанием углерода, но с разным содержанием кремния могут дать при разных условиях охлаждения одинаковые по виду изломы. Однако при нормальных соотношениях элементов в составе чугуна и при одинаковых условиях охлаждения отливки темный крупнозернистый излом характерен для чугунов, содержащих значительное количество кремния.

Поверхность болванки. При наружном осмотре чушки (болванки) можно приблизительно определить величину усадки, свойственной данному сорту чугуна; ровные или маловогнутые поверхности указывают на малую способность к усадке, вогнутые — на большую.

Способность отбеливаться. Для определения способности чугуна отбеливаться производят отливку пробы в форме клина. Могут быть приняты следующие размеры клина: основание 25 мм, длина сторон по 50 мм. О способности

чугуна к отбелу судят по излому клина: чем больше длина отбеленной части, тем ниже качества чугуна.

Жидкотекучесть. На жидкотекучесть чугун испытывается путем отливки спирали при расположении литника с одного конца; по длине заполненной части формы судят о степени жидкоплавкости чугуна.

Прочность. Испытание чугуна на прочность обычно производится изгибом до излома, определяя при этом предел прочности и величину стрелы прогиба перед изломом. Для испытания берут образцы диаметром 30 + 1 мм и длиной 680 — 700 мм или 340 мм).

Зная разрушающее напряжение при изгибе, можно судить о способности испытываемого чугуна сопротивляться растяжению: оно обычно приблизительно вдвое меньше сопротивления при изгибе.

Для улучшения физико-механических свойств чугуна в настоящее время широко применяется так называемое модифицирование его; сущность процесса модифицирования заключается в воздействии на расплавленный низкоуглеродистый чугун, который при нормальном охлаждении затвердел бы в белый, специальных присадок — модификаторов, в результате чего связанный углерод выделяется в виде дисперсных включений графита, равномерно распределенных по сечению.

В качестве модификаторов применяются металлический кальций, силико-кальций, ферросилиций и лигатуры алюминий — ферросилиций, которые присаживаются к жидкому чугуну (на желоб или в ковш) в количестве от 0,1 до 0,6% от веса жидкого металла (в зависимости от применяемого модификатора).

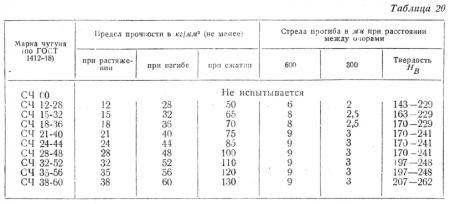

В табл. 20 чугуны марок СЧ 35-56 и СЧ 38-60 относятся к модифицированным.

ЦНИИТМАШ разработал технологический процесс получения сверхпрочного чугуна с весьма высокими механическими свойствами: предел проч ости на растяжение этого чугуна составляет 45—65 кг/мм 2 ; предел прочности при изгибе 70—120 кг/мм 2 ; твердость Нв =210 / 280.

Технологический процесс получения этого чугуна заключается в следующем: в расплавленный металл вводят металлический магний в количестве от 0,3 до 1,0% веса металла в ковше. Металлический магний почти полностью удаляет из чугуна серу, содержание которой в чугуне падает до 0,03%, после чего магний действует на чугун как модификатор и способствует выделению графита в виде глобулярных разобщенных включений; после окончания этой операции с поверхности чугуна очищают шлак и вводят в ковш 75%-ный ферросилиций в количестве от 0,5 до 1% в зависимости от толщины стенки отливки; чугун в ковше перемешивают, счищают шлак и заливают в форму.

Сопротивление чугуна на сжатие обычно не испытывается: оно близко к сопротивлению стали.

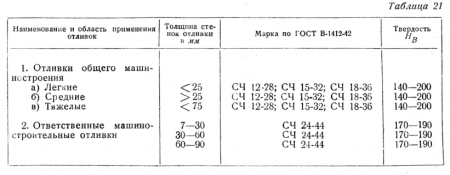

Механические свойства отливок, получаемых из серого и модифицированного чугуна различных марок, можно видеть из табл. 20. Области применения чугунов некоторых марок показаны в табл. 21.

Химическим составом чугуна окончательно определяется соответствие его для производства деталей различной конфигурации и назначения.

Высококачественные чугуны. Современное машиностроение значительно повысило требования, предъявляемые к чугунным отливкам; удовлетворение этих требований достигается двумя путями —- улучшением структуры чугуна и введением в чугун специальных примесей.

Чугуны, содержащие специальные примеси, называются легированными.

К чугунам с повышенными механическими качествами относят также так называемые сталистые чугуны. Сталистыми называются чугуны с пониженным общим содержанием углерода, получаемые путем присадки в вагранку стального лома.

Сталистый чугун. Присадкой стального лома в количестве 10—40% получают чугун с содержанием 2,5—3,1% углерода. Несколько пониженное содержание углерода и более равномерное распределение его в сплаве способствует повышению механических качеств чугуна.

Предел прочности на изгиб в сталистых чугунах достигает приблизительно 42 кг/мм2, предел прочности при растяжении — 23 кг/мм 2 .

Перлитные чугуны. Серый чугун в структурном отношении состоит из металлической основы с графитными включениями. Как указано выше, углерод в чугуне может быть в свободном и связанном состоянии; чем больше свободного углерода, тем меньше углерода в металлической основе чугуна. Если в металлической основе чугуна содержание связанного углерода близко к 0,83%, т. е. к составу эвтектоидной (перлитной) стали, то чугун называется перлитным. Так как увеличение содержания углерода (свыше 0,83%) вызывает образование в металлической основе свободного цементита, делающего материал хрупким, содержание углерода в металлической основе перлитных чугунов в размере 0,83% считается предельным.

Перлитный чугун имеет мелкозернистую структуру и обладает высокими механическими качествами: предел прочности на изгиб составляет приблизительно 50 кг/мм 2 , а предел прочности при растяжении — около 30 кг/мм 2 , твердость приблизительно до 250 Нв.

Получение чугуна перлитной структуры достигается регулированием химического состава, температуры выпускаемого из печи чугуна и скорости охлаждения его в форме. Суммарное содержание в отливке углерода и кремния в зависимости от толщины стенки изделия должно составлять около 4—5%;

чугун перегревают приблизительно до 1500° и замедляют охлаждение его в форме.

Легированные чугуны. Легированными называются чугуны, в состав которых введены специальные примеси, например Ni, Сr, Мо, а иногда Ti, V, Аl.

В результате введения специальных примесей наблюдается повышение механических свойств чугунов. В качестве примера можно указать, что чугун с содержанием 1,5% V имеет предел прочности при изгибе равным 50 кг/мм 2 , против 33 кг/мм 2 без этой примеси и твердость Нв =436 вместо Нв =170.

Влияние специальных примесей весьма разнообразно и в настоящее время позволяет применять легированный чугун во многих случаях, где раньше применялась только сталь.

Если чугуны выплавляются из руд, содержащих такие элементы, как хром, ванадий, никель, титан и др., эти элементы переходят в чугун; такие чугуны называют природнолегированными.

Расчет шихты. При отливках ответственного характера необходимо иметь литейный материал определенного химического состава; для этой цели в литейной практике прибегают обычно к смешиванию нескольких сортов чугуна, имеющихся в распоряжении завода, утилизируя при этом чугунный лом, отходы литья и стальной лом.

Как уже указывалось, при составлении шихты из имеющихся материалов нужно учитывать изменение химического состава чугуна в процессе плавки.

Средние ориентировочные величины изменения химического состава различных элементов, входящих в состав шихты, за одну плавку в вагранке приведены в табл. 22.

Состав чушкового чугуна, которым может располагать завод, определяется химическим анализом.

Чугунный лом принято разделять на горшечный (бой сточных труб, плит, горшков, колосников), строительный (бой колонн, перил, водопроводных труб, станин) и машинный (бой машинных частей, подвергающихся обработке). Химический состав каждой такой группы лома приблизительно известен; состав отходов собственного производства также известен.

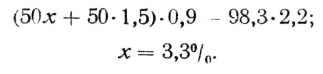

Расчет шихты производится с целью установления сорта и количества сырых материалов, идущих в плавку, с тем, чтобы материал изготовленного отливкой предмета имел заданный химический состав. Этот расчет представляет собой обычно задачу на составление и решение уравнений первой степени с одним или несколькими неизвестными. Ход решения в общем таков: задаваясьхимическим составом материала отливки и зная химический состав имеющихся сырых материалов, а также изменения их состава в процессе плавки, составляются уравнения, в которых искомыми в конечном счете будут процентные количества различных сырых материалов, вводимых в состав шихты.

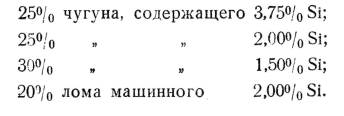

Пример 1. Определить количество кремния в отливках, если шихта составлена из

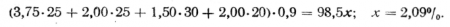

Для решения поставленной задачи нужно учитывать, что во время плавки количество вошедшего в состав шихты кремния уменьшится приблизительно на 10%, а также уменьшится и общий вес шихты. Принимая общий угар чугуна при переплавке равным 1,5%, составляем уравнение

Пример 2. Сколько кремния должен содержать чугун, добавляемый в равном количестве к лому, содержащему 1,5% Si, если в отливках содержание кремния должно быть равным 2,2% и если общий угар шихты составляет 1,7%?

Искомое количество кремния находится по уравнению

При расчете шихты учитывается также возможность внесения в материал отливки специальных примесей.

Специальные примеси можно вводить в шихту, применяя природнолегированный чушковый чугун или соответствующие ферросплавы.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Чугун – важнейший машиностроительный материал для литейного производства. Он как конструкционный материал обеспечивает возможность получения заготовок сложной формы и их низкую стоимость. Из широкого ряда свойств этого материала нужно отметить сочетание виброустойчивости с высокой теплопроводностью, а также высокую механическую прочность и хорошую износостойкость. Различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита. Этот чугун твердый, хрупкий и имеет ограниченное применение.

Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым.

Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого чугуна, а сердцевина – серого. Высокая твердость поверхности (500НВ) обеспечивает хорошую сопротивляемость износу, поэтому из отбеленного чугуна отливают валки листопрокатных станов, шары мельниц и другие детали, которые должны обладать высокой износостойкостью.

Механические свойства серого чугуна зависят от его структуры, главным образом от графитной составляющей. Чугун можно рассматривать как сталь, пронизанную графитом, который играет роль надрезов и пустот. Следовательно, механические свойства будут зависеть от количества, размеров и формы графитных включений.

На процесс графитизации оказывают влияние химический состав и скорость охлаждения чугуна после заливки его в формы. Углерод и кремний усиливают графитизацию. Марганец и сера препятствуют графитизации и повышают способность чугуна к отбеливанию, т. е. к появлению структурно-свободного цементита, особенно в поверхностных слоях. Чем меньше скорость охлаждения чугуна в литейной форме, тем больше степень графитизации. В практических условиях скорость охлаждения определяется главным образом площадью поперечного сечения отливки (толщиной стенки).

В зависимости от формы графитных включений и условий их образования различают чугуны серые, высокопрочные и ковкие (рис. 26).

Серый чугун с пластинчатым графитом маркируется буквами СЧ, после букв ставятся цифры, указывающие среднее значение предела прочности при растяжении (кгс/мм 2 ).

Ферритные и феррито-перлитные чугуны СЧ10, СЧ15, СЧ20 с крупными или средними пластинками графита (рис. 27, а) используют для слабо- или средненагруженных деталей (строительные колонны, фундаментные плиты, корпуса редукторов, насосов и т. п.). В ферритном чугуне СЧ10 зерна феррита разобщены пластинками графита, снижающими прочность сплава, и, как надрезы, значительно уменьшают его пластичность. Феррито-перлитные чугуны имеют более высокую прочность и твердость, так как в их структуре меньше графита и присутствует более прочная структурная составляющая – перлит (рис. 27, б).

Перлитные чугуны СЧ25, СЧ30, СЧ35, СЧ40, СЧ45 применяют для ответственных деталей, работающих при высоких статических (иногда динамических) нагрузках (маховики, гильзы цилиндров, блоки двигателей, крупные шестерни и т. п.). Структура этих чугунов – перлит и мелкопластинчатый графит (рис. 27, в). Широкое колебание значений предела прочности объясняется размером, формой и характером распределения пластинок графита, а также размером зерен перлита. Такую структуру чугун получает в результате модифицирования.

Рис. 26. Микроструктура чугунов с различной формой графита (´ 100):

а – пластинчатая (серый чугун); б – шаровидная (высокопрочный);

в – хлопьевидная (ковкий); шлифы нетравленые

Модифицирование проводится введением в расплав кремния в виде ферросилиция или силикокальция. При этом чугун очищается от окислов и газов, измельчается его структура и повышаются механические свойства (СЧ35, СЧ40, СЧ45). Чугуны с перлитной основой и мелкопластинчатым графитом называют серыми модифицированными или высококачественными.

Высокопрочный чугун с шаровидным графитом (рис. 26, б) маркируется буквами ВЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм 2 ) и относительное удлинение (%). Чугуны ВЧ80-3, ВЧ70-3 имеют перлитную металлическую основу; ВЧ45-5 – перлитно-ферритную; ВЧ40-10, ВЧ42-12 – ферритную основу и, следовательно, более высокую пластичность.

Высокопрочный чугун получают введением в расплав двух модификаторов: кремния и магния (или церия). Кремний – графитизатор, а под влиянием магния графит принимает не пластинчатую, а шаровидную форму, меньше ослабляет металлическую основу чугуна и не является активным концентратором напряжений. Механические свойства высокопрочных чугунов можно повысить введением легирующих элементов и термической обработкой.

Рис. 27. Микроструктура серых чугунов с пластинчатым графитом (´ 300):

феррито-перлитный серый чугун с крупнопластинчатым (а) и

мелкопластинчатым (б) графитом; в – перлитный серый чугун

с мелкопластинчатым графитом

Ковкий чугун имеет хлопьевидную форму графита (рис. 26, в), его получают в результате специального графитизирующего отжига отливок из белого доэвтектического чугуна. Режим отжига состоит из двух стадий (рис. 28).

При нагреве белого чугуна (П + Л + ЦII) выше линии PSK (см. рис. 22) образуются аустенит и цементит; цементит при этой температуре распадается с образованием хлопьев графита (первая стадия графитизации) и структура чугуна будет аустенит и графит. Затем следуют охлаждение и выдержка при температуре несколько ниже линии PSK (вторая стадия графитизации). Если выдержка на второй стадии графитизации была недостаточна, то распад перлитного цементита может протекать не до конца и чугун получит структуру перлит, феррит и графит (хлопьевидный). Полный распад цементита и получение структуры феррит и графит (хлопьевидный) требует длительной выдержки (рис. 28).

При нагреве белого чугуна (П + Л + ЦII) выше линии PSK (см. рис. 22) образуются аустенит и цементит; цементит при этой температуре распадается с образованием хлопьев графита (первая стадия графитизации) и структура чугуна будет аустенит и графит. Затем следуют охлаждение и выдержка при температуре несколько ниже линии PSK (вторая стадия графитизации). Если выдержка на второй стадии графитизации была недостаточна, то распад перлитного цементита может протекать не до конца и чугун получит структуру перлит, феррит и графит (хлопьевидный). Полный распад цементита и получение структуры феррит и графит (хлопьевидный) требует длительной выдержки (рис. 28).

Отжиг белого чугуна на ковкий – операция длительная (8 – 10 часов на каждой стадии графитизации). Для сокращения времени и повышения производительности печей на каждом производстве следует разрабатывать конкретные технологические мероприятия.

Ковкий чугун маркируют буквами КЧ и цифрами, указывающими предел прочности при растяжении (кгс/мм 2 ) и относительное удлинение (%). Ферритные ковкие чугуны КЧ30-6, КЧ33-8, КЧ35-10 используют для отливок, эксплуатируемых при значительных динамических и статических нагрузках (картеры редукторов, ступицы, крюки, скобы, детали контактной сети, головки и наконечники рукавов тормозной магистрали). Из феррито-перлитных чугунов КЧ45-6, КЧ50-4, КЧ60-3, обладающих большей прочностью и некоторой пластичностью, изготавливают втулки, муфты, звенья и ролики цепей конвейера, вилки карданных валов и т. п. Ковкие чугуны применяют главным образом для изготовления мелких тонкостенных (до 40 – 50 мм) деталей в отличие от высокопрочных чугунов, которые используют для деталей большего сечения.

5. термическая обработка стали

5.1. Общие сведения

Приступая к изучению термической обработки стали, следует помнить основное положение металловедения: свойства металлов и сплавов зависят от их строения.

Термическая (тепловая) обработка металлов и сплавов – это технологический процесс, связанный с нагревом, выдержкой и охлаждением, вызывающий изменение структуры сплава и, как следствие этого, изменение его свойств.

При нагреве стали выше критической точки А1 (727°С) перлит переходит в аустенит. В каждом зерне перлита образуется несколько зерен аустенита. Следовательно, при переходе через критическую точку Ас1 происходит измельчение зерна стали.

В процессе охлаждения, когда аустенит переходит в перлит, размеры зерна не изменяются. Какими были зерна аустенита, такими будут и зерна перлита. Зерно стали, полученное в результате той или иной обработки, называется действительным зерном. Все свойства стали зависят только от размера действительного зерна.

Стали с мелкозернистой структурой имеют более высокую динамическую и усталостную прочность, низкий порог хладноломкости. Укрупнение зерна в результате высокотемпературного нагрева (перегрев стали) в два – три раза снижает ударную вязкость и предел выносливости и повышает порог хладноломкости.

Видманштеттова структура образуется вследствие охлаждения крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоидной стали цементит вторичный выделяются не только на границах, но и внутри зерен аустенита (по плоскостям кристаллической решетки в местах различных кристаллических дефектов).

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность пластин феррита в доэвтектоидных или цементита в заэвтектоидных сталях. Это признак перегрева стали, но перегретая сталь не всегда имеет видманштеттову структуру. Эта структура встречается в сложных по форме стальных отливках (корпус автосцепки), сварных швах и других перегретых деталях при термообработке. Такая структура – дефектная и в ответственных деталях недопустима, она должна быть устранена полным отжигом или нормализацией.

В большинстве случаев при термической обработке решающая роль в получении заданной структуры и свойств стали принадлежит охлаждению. Переохлаждение аустенита до температуры 700 – 550°С приводит к образованию эвтектоидной смеси феррита и цементита различной дисперсности (размеров фаз). При малой степени переохлаждения (700 – 650°С) образуется крупнопластинчатая смесь феррита и цементита – перлит с твердостью НВ180 – 250. С увеличением скорости охлаждения и степени переохлаждения количество ферритоцементитных пластинок увеличивается, а их размеры и расстояния между ними уменьшаются. При переохлаждении до 650 – 600°С образуется дисперсная (мелкая) структура – сорбит (твердость – НВ250 – 350), а до 600 – 550°С – мелкодисперсная (очень мелкая) структура – троостит (НВ350 – 450).

Если нагретую до аустенитного состояния сталь переохладить до 250 – 150°С (в каком-либо охладителе), то произойдет перестройка решетки гамма-железа в алфа-железо. Весь углерод, растворенный в аустените, остается в альфа-железе и твердый раствор становится пересыщенным. Такой твердый раствор называется мартенситом. Мартенсит – основная структура закаленной стали, его твердость – HRC62 – 64 (HB600 – 660).

Избыточное количество углерода искажает решетку альфа-железа, и она становится тетрагональной. Этим объясняется увеличение твердости. Степень искаженности (тетрагональности) и твердость тем выше, чем больше углерода в стали. Образование мартенсита происходит при температуре от Мн до Мк.

Не нашли то, что искали? Воспользуйтесь поиском:

Отправить ответ