Станок для производства печатных плат

Содержание:

- 1 Изготовление печатных плат – как бизнес или для собственных нужд

- 2 Автоматизация производства – обязательное условие данной отрасли

- 3 Технологии производства печатных плат

- 4 Комплектование процесса производства

- 5 Вывод

- 6 Производство печатных плат на станках HIGH-Z

- 7 Технология изготовления печатных плат на cnc станке

- 8 Купить оборудование для производства печатных плат

В статье предлагается рассмотреть оборудование, позволяющее при относительно небольших инвестиционных затратах организовать на производственной площадке разработчика РЭА многономенклатурный мелкосерийный выпуск прецизионных многослойных печатных плат. Опыт организации таких производств существенно сокращает сроки создания РЭА.

В условиях постоянной миниатюризации и повышающейся схемотехнической сложности электронных модулей (ЭМ), связанной в первую очередь использованием в разработках прецизионных электрорадиоэлементов (ЭРЭ) — BGA c шагом выводов 1,0 мм и менее и QFP c шагом 0,5 мм и менее — специалистам очень трудно сразу создать изделие, полностью соответствующее техническому заданию. Приходится дорабатывать пробные образцы по результатам предварительных испытаний, поскольку никто не застрахован от ошибок. Причем процедура изготовления пробных образцов (малых серий) ЭМ должна проводиться достаточно быстро, чтобы уложиться в сжатые сроки разработки изделия в целом.

Ну а в связи с широким использованием в новых проектах ЭМ прецизионных ЭРЭ появляется необходимость изготовления для их основы прецизионных печатных плат. В РФ выпущен новый стандарт ГОСТ Р 53429-2009,специфицирующий прецизионные печатных плат до 7-го класса точности включительно. В статье рассмотрены возможности организации многономенклатурного мелкосерийного производства прецизионных Многослойные печатные платы при относительно небольших инвестиционных затратах. Опыт организации таких производств существенно сокращает сроки разработки РЭА.

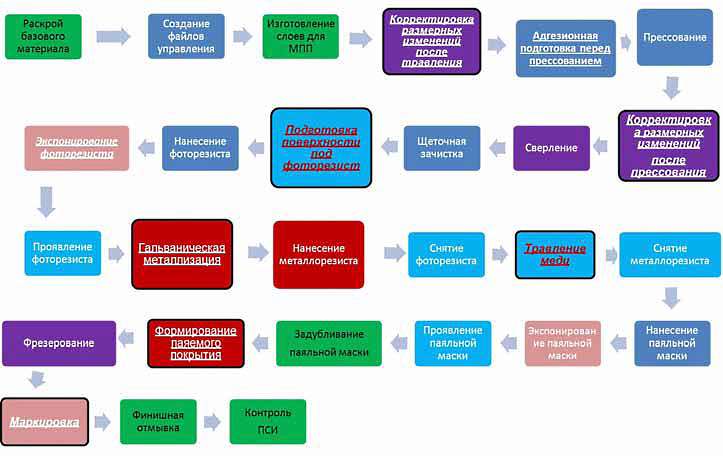

Типовой технологический процесс изготовления печатных плат приведен на рис. 1. Оборудование, с которым мы хотим ознакомить вас, охватывает весь техпроцесс и позволяет решить вопрос производства прецизионных многослойных печатных плат полностью — от раскроя материала до финишной отмывки. Поэтому в публикации описаны ключевые операции техпроцесса, определяющие возможность изготовления прецизионных многослойных печатных плат 6–7-го классов точности по ГОСТ Р 53429-2009. Хотелось бы обратить внимание на то, что операции техпроцесса могут быть систематизированы.

Рис. 1 Типовой технологический процесс изготовления печатных плат

Хотя они и «разбросаны» по техпроцессу, но похожи по сути и выполняются на одном и том же либо аналогичном оборудовании — на рисунке операции объединены в группы и различаются цветами заливки. Так, «мокрые процессы» отображены голубым, мехобработка — фиолетовым, прямое формирование рисунка — светло-коричневым.

Подготовительно-заключительные этапы техпроцесса выделены зеленым цветом — они не имеют большого значения для формирования прецизионных параметров многослойных печатных плат и, чтобы не перегружать текст, исключены из рассмотрения. Операции же, оказывающие существенное влияние на прецизионность, подчеркнуты и именно они рассмотрены подробно.

Известно, что отличие техпроцесса производства двухсторонних печатных плат от многослойных печатных плат состоит только в отсутствии в техпроцессе двухсторонних печатных плат этапов изготовления слоев и прессования.

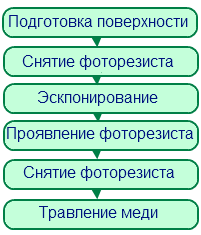

Все операции этапа производства слоев для многослойных печатных плат (рис. 2) будут подробно описаны далее — там, где пойдет речь об изготовлении внешних слоев для многослойных печатных плат, поскольку для реализации этих операций используется аналогичное оборудование и технологические приемы (операции данного этапа также окрашены зеленым).

В статье последовательность представленных операций соответствует комбинированному позитивному (полуаддитивному) методу изготовления печатных плат, как наиболее распространенному в РФ. Конечно, предлагаемое оборудование может быть использовано и в негативном (субтрактивном), тентинг-процессе.

Для этого необходимо лишь изменить последовательность операций. Подробности комплектования оборудования и последовательность технологической цепочки, как правило, обсуждаются для конкретного производства в соответствии с требованиями заказчика.

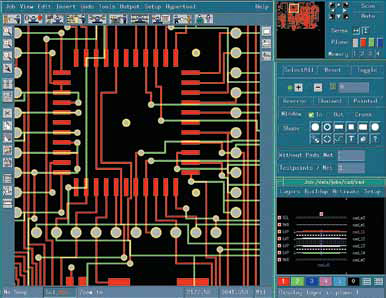

Для технологической подготовки данных при изготовлении прототипов и малых серий печатных плат предусмотрена программа UCAM (рис. 3), созданная фирмой Barco, являющейся, кроме того, разработчиком и владельцем очень широко распространенной CAD Gerber. Это наиболее полная, удобная для пользователя система проверки технологичности, включающая возможности корректировки проекта согласно принятым на конкретном предприятии конструктивно-технологическим нормам.

Программа UCAM содержит большое количество опций по разным аспектам управления производственным процессом и позволяет эффективно снижать время и затраты на выпуск печатных плат, исключать дополнительные расходы.

Программа подготовки данных UCAM предусматривает весь необходимый набор инструментария для вывода данных (машинных кодов) для любого автоматизированного специального технологического оборудования (СТО): установок электрического и оптического контроля печатных плат, лазерных плоттеров, сверлильных и фрезерных станков и оборудования прямого формирования рисунка.

Теперь перейдем к рассмотрению непосредственно технологического оборудования для изготовления малых серий прецизионных многослойных печатных плат. После изготовления слоев одним из основных этапов производства многослойных печатных плат является подготовка слоев перед прессованием и сам процесс прессования. Перед прессованием многослойных печатных плат на проводящую поверхность слоев необходимо нанести равномерный адгезионный слой.

Металлоорганическое адгезионное покрытие проводящего рисунка по техпроцессу Circubond концерна DOW (ранее известного как Shipley) обеспечивает высокую монолитность спрессованного пакета многослойных печатных плат, сохраняющуюся при любых технологических и эксплуатационных термовоздействиях, что особенно актуально при уменьшении зазоров на проводящем рисунке прецизионных многослойных печатных плат — ведь для многослойных печатных плат 7-го класса точности он может составлять лишь 50 мкм. Кроме того, при использовании этого покрытия отсутствует эффект «розового кольца».

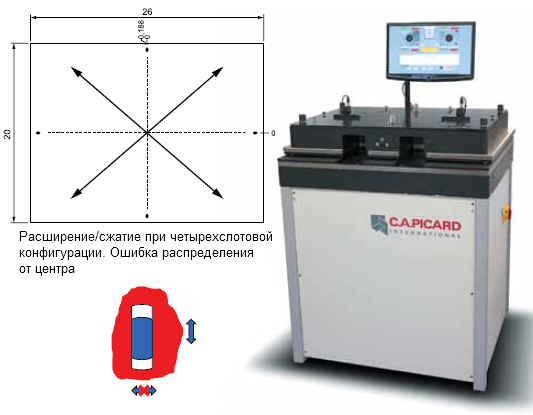

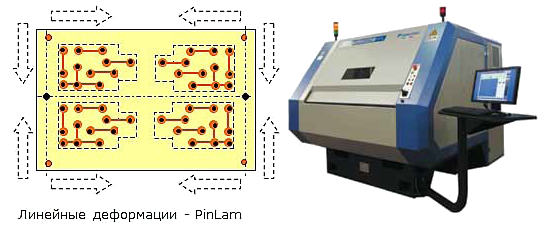

Для нанесения равномерного адгезионного слоя предлагается решение в виде установки подготовки слоев от компании Walter Lemmen (WL) (рис. 4) и технологического процесса нанесения адгезионного покрытия Circubond, включая необходимые концентраты. То есть помимо оборудования возможна поставка химии и отработка технологического процесса под ключ.Для обеспечения точного совмещения слоев при сборке пакета многослойных печатных плат используется автоматическая установка пробивки базовых отверстий в слоях после травления по процессу PinLam фирмы Picard (рис. 5).

Эта установка предназначена для коррекции баз сразу после травления, что вызвано необходимостью компенсировать размерные изменения слоев, появляющиеся при частичном удалении (стравливании) фольги и связанные с проявлением внутренних напряжений, возникших при изготовлении (прессовании) тонкого ламината, используемого для изготовления слоев.

Установка обладает рядом преимуществ, позволяющих реализовать совмещение слоев в прецизионных многослойных печатных плат 6–7-го класса точности по ГОСТ Р 53429-2009, с учетом размерных изменений, появляющихся на всех этапах их изготовления. Основные преимущества установки: • простое технологическое освоение в производстве — достаточно набрать пакет на слотовые штифты в прессформе и не надо подбирать режимы бондирования в зависимости от структуры пакета и контролировать отсутствие разрушения точек бондирования; • систематизация размерных изменений — фиксация на слотах допускает размерные изменения в направлениях вдоль лысок и не таких измерений в поперек лысок (рис. 5).

При прессовании это формирует так называемые линейные размерные изменения, что существенно упрощает их коррекцию после прессования. Для прессования многослойных печатных плат предлагается гидравлический пресс с вакуумной рамой производства той же WL (рис. 6), обеспечивающий давление до 230 кН. Пресс имеет 1 просвет, максимальная поверхность прессования приблизительно 400…300 мм, а температура нагрева достигает +200 °C.В процессе прессования появляются самые большие размерные изменения.

Одной из главных задач корректировки размерных изменений, возникающих после процесса прессования многослойных печатных плат, является совмещение массивов отверстий и контактных площадок на наружных слоях с соблюдением требований «гарантийного пояска» (величины D–d/2). Чем меньше разница между диаметром КП и диаметром сверла (D–d), а у прецизионных плат эта величина особенно критична, тем более требовательна печатных плат к необходимости корректировки размерных изменений, ведь именно она влияет на увеличение надежности и процент выхода годных многослойных печатных плат.

На рис. 7 представлен уникальный в своем роде станок Inspecta Сombo HPL компании Pluritec, предназначенный для корректировки размерных изменений после прессования. Станок позволяет корректировать как линейные, так и нелинейные размерные изменения (корректировка линейных изменений после прессования по системе PinLam выполняется быстрее и с большей точностью). Inspecta Сombo HPL оснащен двумя шпинделями (1 сверлильным и 1 фрезерным), позволяющими сверлить и фрезеровать плату непосредственно после рентгеновской корректировки («за один установ» — без снятия со стола), что также существенно повышает точность при изготовлении многослойных печатных плат.

В принципе, могут быть реализованы различные технологические схемы корректировки, сверления и фрезерования с использованием широкой линейки станков фирмы Pluritec, в зависимости от необходимой производительности и технологических приемов. После сверления могут остаться заусенцы по краям отверстий на плате, которые требуется удалить во избежание повреждения фоторезиста при последующих операциях ламинирования и «мокрых процессах» фотолитографии. Для снятия заусенцев предлагается установка щеточной зачистки серии RBM (рис. 8) производства компании WL, которая включает станцию влажной зачистки вращающимися щетками и с колебаниями вдоль осей (осцилляцией), смывку водой с последующим отжимом и станцию сушки горячим воздухом.

Под установкой расположен ленточный фильтр, который позволяет отфильтровать медь, предотвращая ее попадание в сточные воды. Установка разработана для применения на всех операциях, где требуются щетки, в том числе и на отмывке плат после горячего лужения. В этом случае жесткие щетки, используемые для снятия заусенцев, меняются на нейлоновые. Если нет необходимости фильтрования меди, установка может быть выполнена в настольном варианте. Теперь рассмотрим СТО «мокрых процессов», требуемое для изготовления как внутренних, так и внешних слоев.

Перед нанесением фоторезиста выполняется подготовка поверхности. Говоря о подготовке поверхности, мы предлагаем универсальное технологическое решение, которое называется процессом селективного микротравления. Процесс имеет марку Circuposit Etch 3330 и разработан концерном DOW. Он позволяет добиться шероховатости медной поверхности, достаточной для обеспечения высокой адгезии всех типов фоторезистов, необходимой при реализации прецизионного рисунка.

Сам процесс уже достаточно известен в России и применяется на нескольких предприятиях, обладает рядом существенных преимуществ по сравнению с предлагаемыми рынком аналогичными составами:

1. Поставка и корректировка происходит концентратами (а не рабочими растворами), что обеспечивает экономное потребление составов в процессе корректировок рабочего раствора в соответствии с регламентом производственного процесса.

2. Обеспечивает отличную адгезию (что особенно актуально при изготовлении печатных плат с прецизионными проводниками) при относительно малом снятии меди. Развитие рельефа происходит за счет преимущественного растравливания межкристаллитных промежутков.

3. Состав является универсальным для подготовки поверхности и под травильный фоторезист, и под паяльную маску. Другими словами, можно использовать одну линию для двух операций, что особенно актуально при выпуске малых серий. Для реализации селективного микротравления используется конвейерная установки фирмы WL серии Convert (рис. 9).

Конвейерные системы серии Convert являются универсальной технологической платформой и могут быть использованы для всех «мокрых процессов», таких как проявление, травление, снятие резиста и т. п. (в особенности для тех технологических операций, где требуется формирование прецизионных элементов рисунка).

Транспортировка плат осуществляется в вертикальном положении, благодаря чему оборудование равномерно и интенсивно обрабатывает всю поверхность. Линии оснащены многоступенчатыми промывками и модулем сушки.

При использовании Convert в качестве линии травления система обеспечивает данный процесс с минимальным параметром «проводник/зазор» до 50/50 мкм. То есть установку можно применять в том числе и для изготовления печатных плат 6–7-го классов точности. Несмотря на компактность, линии снабжены всеми необходимыми опциями для процессов прецизионной струйной обработки, такими как системы дозирования, pH- и редокс-контроллеры, вытяжныеи патрубки, необходимые фильтровальные устройства.

На этапе фотолитографии при изготовлении внутренних и внешних слоев многослойных печатных плат наносится фоторезист, для чего предназначены ламинаторы. При изготовлении малых серий стоит обратить внимание на еще один продукт фирмы WL — ламинатор RLM 419p (рис. 10). Он позволяет наносить фоторезист шириной до 400 мм. Это очень надежный и мощный инструмент, разработанный специально для небольших производств и лабораторий.

Он подходит для всех типов пленочных резистов, используемых при изготовлении печатных плат, и обеспечивает адгезию фоторезиста, достаточную для изготовления прецизионного рисунка печатных плат вплоть до параметра «проводник/зазор» на уровне 50/50 мкм при проведении предварительной адгезионной подготовки поверхности (например, процессом Circuposit Etch 3330).

Естественно, для реализации такого предельно прецизионного рисунка необходимо решить весь комплекс технологической подготовки и оснащения. Следует отметить, что, как правило, на многономенклатурных производствах, чтобы не тратить время на смену рулонов фоторезистов разных типов, ставят несколько ламинаторов (их относительно низкая цена позволяет сделать это). Следующим этапом при выпуске печатных плат является экспонирование фоторезиста.

Существует два способа экспонирования современных прецизионных печатных плат:

• оптическое экспонирование коллимированным потоком света;

• прямое экспонирование сфокусированным лазерным лучом.

Применение установки экспонирования с коллимированным светом потребует от пользователя изготовления фотошаблонов и применения специальных фоторезистов высокого разрешения, что в конечном счете приведет к увеличению трудоемкости производства печатных плат и необходимости приобретать дополнительное оборудование для изготовления и хранения фотошаблонов. Также сама установка экспонирования с коллимированным источником света достаточно сложная и дорогая, поэтому мы считаем, что для выпуска малых серий целесообразнее использовать установку прямого экспонирования.

Для формирования рисунка методом прямого экспонирования предлагается установка прямого экспонирования компании Limata (рис. 11), которая в зависимости от комплектации может обеспечивать экспонирование прецизионного рисунка с элементами до 25 мкм.

Благодаря установленным в экспонирующей головке лазерным полупроводниковым диодам с разными длинами волн возможно экспонирование любых фотоформируемых слоев — как на специальных и стандартных сухих пленочных фоторезистах (СПФ), так и фотоформируемой паяльной маске (ФФПМ).

Естественно, при экспонировании ФФПМ производительность снижается, а при экспонировании стандартных СПФ производительность по фоторезистам разных марок будет различаться.

Производительность прямого экспонирования в первую очередь зависит от требуемой удельной энергии экспонирования. Она измеряется в мДж/см2 и указывается в технических требованиях на фоторезисты.

Интеллектуальное базирование позволяет экспонировать платы даже при нелинейных искажениях (рисунок при прямом экспонировании корректируется программным обеспечением, данные для коррекции могут по сети передаваться от рентгеновского станка, выполняющего анализ).

Применение прямого экспонирования сокращает инвестиционную и эксплуатационную нагрузку на производство (не нужно приобретать и содержать оборудование для изготовления материальных фотошаблонов — их функцию полностью заменяют виртуальные фотошаблоны-программы).

Создание высококачественных печатных плат, в том числе и многослойных, требует хорошей металлизации отверстий. Фирма WL в кооперации с ООО «РТС Инжиниринг» разрабатывает и производит химико-гальванические линии Compacta, как в ручном, так и в автоматическом исполнении под требования технологического процесса заказчика (рис. 12).

В зависимости от условий техпроцесса в линиях применяются различные системы, влияющие на качество обработки плат. Система «Вентури» применяется для эффективного безвоздушного перемешивания растворов при помощи эдукторов, что до 5 раз увеличивает интенсивность прокачки раствора через каждую форсунку.

Система перемешивания с эдукторами в рабочих ваннах не дает твердым частицам оседать на дно, где может сформироваться слой шлама, который сокращает срок службы раствора, требует частых замен рабочих растворов, долгих простоев во время очистки дна ванны и применения дорогостоящих насосов.

Не давая оседать «грязи», сохраняя ее в виде суспензии, система с эдукторами облегчает работу фильтровальной системы, установленной на ванну для удаления частиц примесей. Снижение количества пузырьков воздуха (безвоздушное перемешивание) существенно уменьшает количество дефектов металлизации, особенно в глухих и микроотверстиях.

Система вибрации эффективно удаляет пузырьки воздуха из отверстий, а также обеспечивает лучший обмен раствора в процессе металлизации. Система сушки позволяет получить чистую и сухую поверхность печатных плат на выходе из линии.

Модульная конструкция системы Compacta обеспечивает возможность интеграции дополнительных химических процессов в конструкцию системы:

• удаление наволакивания смолы в зоне торцевого контакта (перманганатная обработка);

• нанесение адгезионного покрытия (подготовка поверхности перед прессованием).

Помимо поставки оборудования возможна и поставка химикатов для комплекса химико-гальванических процессов металлизации отверстий и запуск на них технологического процесса (предусмотрен запуск техпроцесса и на химикатах заказчика). Следующая операция техпроцесса — нанесение паяльной маски (ПМ). В техпроцессе изготовления печатных плат используется паяльная маска двух типов: жидкая и сухая.

По какому принципу целесообразно выбирать оборудование для производства печатных плат? Попробуем разобраться в этом в данной статье.

Изготовление печатных плат – как бизнес или для собственных нужд

Итак, в первую очередь необходимо руководителю фирмы решить – изготавливать печатные платы для собственного потребления или на этом строить бизнес.  От этого зависит, какое оборудование для производства печатных плат необходимо приобрести. Так, внутреннее потребление будет требовать небольшого объема такого изготовления. Если же это будет основным видом деятельности, то нужно позаботиться о том, чтобы приобрести достаточно дорогостоящий станок для производства печатных плат.

От этого зависит, какое оборудование для производства печатных плат необходимо приобрести. Так, внутреннее потребление будет требовать небольшого объема такого изготовления. Если же это будет основным видом деятельности, то нужно позаботиться о том, чтобы приобрести достаточно дорогостоящий станок для производства печатных плат.

Автоматизация производства – обязательное условие данной отрасли

Такой принцип обеспечит высококлассное оборудование для производства печатных плат.  Это необходимо не только для снижения затрат на дополнительную численность персонала, но и для обеспечения максимального снижения риска влияния человеческого фактора на качество готовой продукции с целью автоматического управления производством (ведение электронного документооборота, электронной диспетчеризации и логистики).

Это необходимо не только для снижения затрат на дополнительную численность персонала, но и для обеспечения максимального снижения риска влияния человеческого фактора на качество готовой продукции с целью автоматического управления производством (ведение электронного документооборота, электронной диспетчеризации и логистики).

Правильно подобранное оборудование для производства печатных плат позволит существенно снизить риск загрязнения экологии. Так, данный процесс зачастую связан с достаточно агрессивными стоками, если вовремя не принять специальные меры.

Конечно, нельзя забывать и о планировании своего будущего. В этом помогут новые технологии, внедрение которых можно заменить обычной модернизацией функционирующего уже на предприятии оборудования.

Технологии производства печатных плат

На самом деле, существует несколько технологий такого производства. Рассмотрим некоторые из них.  Так, например, это тентинг-процесс, которые содержит, по сравнению с другими технологиями, меньше операций и требует оборудования попроще. Однако если использовать фольгированный алюминий для производства печатных плат, его осаждение и травление зачастую способствуют возникновению большого количества брака. Возможность несовмещения рисунков пленочного фоторезиста с необходимыми отверстиями способствует осторожности в оценке его преимуществ.

Так, например, это тентинг-процесс, которые содержит, по сравнению с другими технологиями, меньше операций и требует оборудования попроще. Однако если использовать фольгированный алюминий для производства печатных плат, его осаждение и травление зачастую способствуют возникновению большого количества брака. Возможность несовмещения рисунков пленочного фоторезиста с необходимыми отверстиями способствует осторожности в оценке его преимуществ.

Существует и другая технология производства печатных плат – процесс прямой металлизации. В современном производстве при использовании субтрактивных методов (травления фольги) указанный процесс является достаточно прогрессивным. При использовании данной технологии производители избавляются от необходимости химического меднения и гальванической затяжки, что существенно повышает надежность всех внутренних межсоединений на печатной плате.

Однако если требуется высококачественное разрешение рисунка, то производителю нужно будет использовать химическое меднение.

В последние годы довольно успешно используются лазерные методы формирования рисунков с помощью испарений меди из зазоров. Данный процесс связан с боковым подтравливанием. При этом размер зазора в рисунках определяется длиной волн и апертурой оптических систем, выделяющих область энергии из излучения. Таким образом, с помощью лазерного метода можно делать толстые проводники. К примеру, ультрафиолетовые лазеры в медном покрытии воспроизводят зазор шириной до 20 мкм. При этом до основания освободить от меди зазор невозможно, так как при утончении фольги начинает нагреваться диэлектрик у основания и может произойти тепловой взрыв под фольгой. Именно поэтому данный процесс не доводят до самого конца, а оставляют около 3 мкм металла, который впоследствии вытравливают дифференциальным способом.

Преимущество полуаддитивного метода – лучшее разрешение рисунка. Однако многие производители печатных плат не спешат его использовать, так как субтрактивный метод гарантирует большую устойчивость при обеспечении адгезии меди с подложками.

Комплектование процесса производства

Оборудование для гальванических и химических процессов ориентируется на конкретный набор химикатов, которые используются при прямой металлизации, иммерсионных процессах, для гальваники и прочих концентратов, их применение избавляет данное производство от необходимости проведения химических анализов.

Достаточно высокая производительность у растровых лазерных фотоплоттеров обеспечивается фотошаблонами, что позволяет организовать трехсменную работу производства. Другими словами, изготавливать рабочие фотошаблоны сразу без фотооригиналов. Таким образом будут устранены существенные потери времени.

Вывод

С внедрением технологических новшеств требуются соответствующие доработки в существующих технологиях и модернизация действующего оборудования производства печатных плат. Это приводит к активному заимствованию эффективных зарубежных технических решений. Прослеживается постоянно возрастающий интерес со стороны инвесторов к вложению капитала в данное производство.

ВАЖНО! Изготовление печатных плат на станках серии HIGH-Z — весьма точный и быстрый процесс. CNC станки HIGH-Z — это лучшее на сегодня оборудование для производства печатных плат. Наши станки могут одновременно фрезеровать проводящую полосу и сверлить отверстия! Технология изготовления печатных плат на cnc станках HIGH-Z позволяет добиваться весьма высокой точности фрезерования — 0,02 миллиметра. Оснащение для производства печатных плат имеет небольшие размеры.

Производство печатных плат на станках HIGH-Z

Материалы:

- Текстолит и т.п.

- Лавсан

- Стеклотекстолит

cnc станок High-Z

cnc станки для изготовления печатных плат

Печатная плата изготовлена на cnc станке

Оборудование для изготовления печатных плат

Технология изготовления печатных плат позволяет

ООО «Си-Эн-Си Машин» поставляет лучшее немецкое оборудование для производства печатных плат — станки с ЧПУ серии и Raptor. Мы — официальный дистрибьтор этих станков в России.

Технология изготовления печатных плат на cnc станке

Вы проектируете свою печатную плату, например, в PCAD, сохраняете файл как . Далее нужно запустить программу PCNC (поставляется в комплекте).

|

|

|

|

Оборудование для прототипирования печатных плат

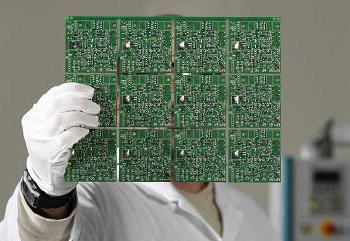

На фрезерных станках с ЧПУ серии HIGH-Z можно изготавливать прототипы печатных плат для мелкосерийных производств из таких материалов как алюминий, текстолит, стеклотекстолит, лавсан и др. волокнистых материалов.

Возможность изготавливать двусторонние печатные платы. Это видео пермской компании ООО «Уралинтелком» демонстрирует процесс производства двусторонней печатной платы со всеми необходимыми операциями: фрезеровка дорожек, сверловка отверстий, обрезка печатной платы на станке HIGH-ZS-400. Также возможно, при необходимости, наносить на плату клеевые составы.

Для производства печатных плат обязательной опцией является механический регулятор глубины, подпружиненный механизм которого считывает неровность поверхности, тем самым, обработка материала производится на четко заданную глубину.

Преимущество cnc станка HIGH-Z:

Станок фрезерует проводящую полосу и сверлит отверстия в одно и тоже время! Посмотрите результат фрезеровки печатной платы на фотографиях и видео.

Фрезеровка проводящей полосы на 0,2 мм глубиной

|

|

Фрезеровка печатной платы в сложном материале

Для производства печатных плат и других изделий со сложной конфигурацией, для фрезеровки любых материалов. Используются . Результат, главным образом, зависит от выбора материала и сокращения геометрии используемого инструмента.

Печатная плата с медью

|

|

Фрезеровка: алюминиевый сайдинг

|

|

Для фрезеровки алюминиевого сайдинга со вспененным материалом внутри есть специальная фреза.

Фрезеровка и сверление печатных плат — это всего лишь одна из многих отраслей применения наших станков.

Купить оборудование для производства печатных плат

Компаниям г. Санкт-Петербурга: предлагаем станки для изготовления печатных плат.

Заказать фрезерно-гравировальные станки для производства печатных плат с доставкой в любой город России или СНГ можно по телефонам: +(351) 220-09-50, . Предварительный заказ on-line: купить станок с чпу

Процесс прототипирования и изготовления печатной платы на немецком станке HIGH-Z или Raptor — это действительно профессиональный подход к производству. Качество немецкого оборудования обеспечит надёжную и бесперебойную эксплуатацию. Наши специалисты проконсультируют Вас по работе станка, обеспечат всей необходимой документацией. Мы также разрабатываем управляющие программы для CNC станков и осуществляем поставку дополнительного оборудования.

«>

Adblockdetector

Отправить ответ