Типовые узлы и механизмы металлорежущих станков

§ 4. Типовые детали и механизмы металлорежущих станков

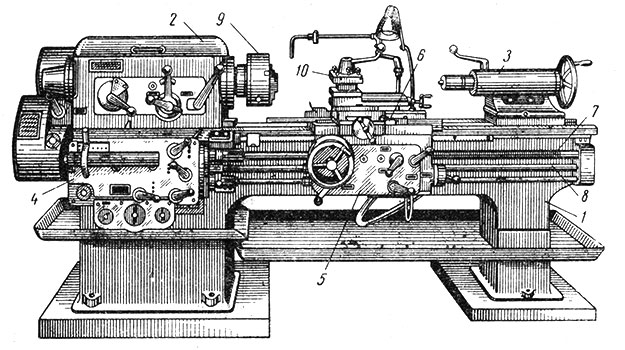

Ряд основных деталей и механизмов является типовым, так как встречается почти во всех типах металлорежущих станков. Рассмотрим эти типовые детали и механизмы на примере универсального токарного станка (рис. 10). На этом станке можно производить разнообразные работы — обтачивание наружных цилиндрических, конических и фасонных поверхностей, подрезание торцов и вытачивание наружных и внутренних канавок, изготовление цилиндрических и конических отверстий, нарезание наружной и внутренней резьбы и т. п.

Заготовка закрепляется в патроне 9, а в случае значительной длины может поджиматься центром задней бабки 3, а вместо патрона 9устанавливается центр. В четырехместном резцедержателе 10 устанавливаются и закрепляются необходимые резцы. Заготовка получает вращательное движение от шпинделя станка, на котором сидит патрон 9 резцу вместе с суппортом 6 сообщается поступательное перемещение (подача) ходовым винтом 7 или ходовым валом 8.

Рис. 10. Универсальный токарно-винторезный станок: 1 — станина; 2 — передняя бабка с коробкой скоростей; 3 — задняя бабка; 4 — коробка подач; 5 — фартук; 6 — суппорт; 7 — ходовой винт; 8 — ходовой вал; 9 — патрон; 10 — резцедержатель

Станина 1 (рис. 10) является одной из самых ответственных частей станка, на которой монтируют все его механизмы. Некоторые из них (передняя бабка 2, коробка подач 4 и др.) прикрепляют к станине наглухо, а другие (задняя бабка 3, фартук 5 с суппортом 6) перемещают по так называемым направляющим станины (тщательно обработанные плоскости или поверхности призматического профиля).

Для обеспечения длительной и высококачественной работы станка его станина должна обладать достаточной прочностью, жесткостью, виброустойчивостью и иметь высокую износостойкость направляющих. Наибольшее распространение имеют литые станины из высококачественного чугуна, но применяют и сварные стальные станины, а также чугунные с прикрепленными стальными направляющими. Для увеличения жесткости станины изготовляют коробчатой формы с внутренними ребрами жесткости, соединяющими продольные стенки станины.

Направляющие станины должны обеспечить прямолинейное перемещение суппорта и задней бабки, для чего они сами должны быть строго прямолинейны и параллельны. Это достигается предварительным строганием или фрезерованием направляющих с последующим окончательным шлифованием или шабрением.

Коробка скоростей токарного станка располагается в передней бабке 2 (рис. 10). Она предназначена для передачи вращательного движения от приводного электродвигателя к шпинделю станка, а также для регулирования его числа оборотов в определенных пределах.

Для ступенчатого регулирования чисел оборотов применяют главным образом два вида коробок скоростей: с передвижными (скользящими) блоками зубчатых колес и со сменными зубчатыми колесами.

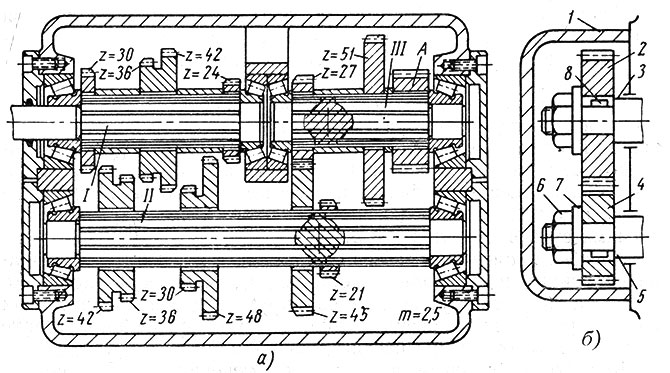

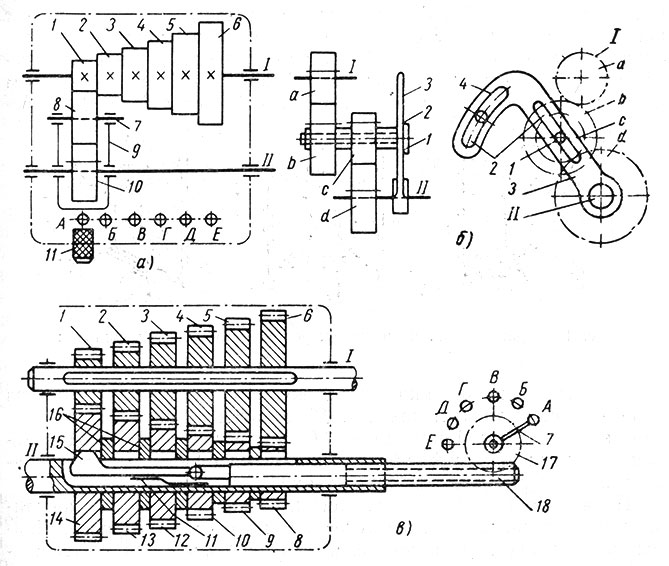

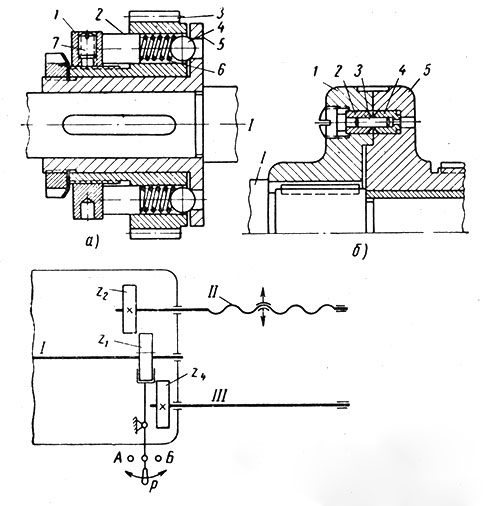

Рис. 11. Коробки скоростей: а — со скользящими блоками зубчатых колес; б-со сменными зубчатыми колесами: 1 — кожух коробки; 2 и 4 — сменные зубчатые колеса; 3 и 5 — валы; 6 — гайка; 7 — шайба; 8 — шпонка

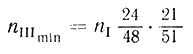

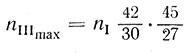

На рис. 11, а показана трехваловая коробка скоростей с передвижными блоками зубчатых колес. Валы четырехшлицевые, что обеспечивает хорошее центрирование и плавное скольжение передвижных блоков при переключении скоростей. На валах I и III все зубчатые колеса закреплены жестко. На валу II установлено три двухвенцовых передвижных блока, из которых два соединяются с колесами вала I. Таким образом при одном числе оборотов вала I вал III путем всех возможных сочетаний включений зубчатых колес будет иметь 4×2 = 8 различных чисел оборотов.

(все передаточные отношения минимальные);

(все передаточные отношения максимальные).

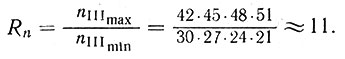

Диапазон регулирования данной коробки

Изменение чисел оборотов у таких коробок производится легко и быстро, чем объясняется их широкое применение в универсальных станках, где приходится часто изменять число оборотов шпинделя.

Более проста и компактна коробка скоростей со сменными зубчатыми колесами (рис. 11, б). К станку с такой коробкой скоростей прилагается набор сменных зубчатых колес, причем шпинделю станка можно обеспечить столько различных чисел оборотов, сколько сменных зубчатых колес имеется в наборе * . Изменение числа оборотов производится установкой колес с различными числами зубьев на валах 3 и 5.

* ( Набор зубчатых колес подбирают таким образом, чтобы при их перестановке получился геометрический ряд чисел оборотов.)

Коробки со сменными зубчатыми колесами применяют в специализированных и специальных станках, где изменение чисел оборотов, а значит и установка соответствующей пары зубчатых колес производится очень редко — при первичной настройке станка на изготовление партии деталей.

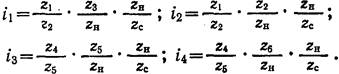

Коробки подач предназначены для изменения величины подачи режущих инструментов в токарных, сверлильных и других станках или обрабатываемых заготовок на фрезерных, поперечно-строгальных и других станках. На рис. 12 показаны наиболее часто встречающиеся схемы коробок подач. Коробку подач с накидным зубчатым колесом (рис. 12, а) применяют в универсальных станках. На валу I закреплены шпонками зубчатые колеса 1-6. Колесо 10 вместе с обоймой 9, в которой на пальце 7 свободно вращается накидное колесо 8, может скользить вдоль вала II. Величину подачи или шаг нарезаемой резьбы изменяют при зацеплении накидного зубчатого колеса 8 с любым из ведущих колес 1-6 с помощью рукоятки 11, перемещаемой вдоль вала II и фиксируемой в одном из положений А-Е. Такая коробка подач при одной скорости вала I обеспечивает валу II шесть различных скоростей, а следовательно, суппорту станка — шесть различных подач.

Рис. 12. Схемы коробок подач: а — с накидным зубчатым колесом; б — со сменными зубчатыми колесами; в — с вытяжной шпонкой; I — ведущий вал; II — ведомый вал

Коробку подач со сменными зубчатыми колесами (рис. 12, б) применяют в специальных ив специализированных станках, а в универсальных станках ее используют в сочетании с коробкой с накидным зубчатым колесом. Такие коробки бывают одно-, двух- и трехпарные (по количеству пар сменных колес).

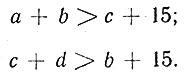

Изменение величины подачи производится установкой различных сменных зубчатых колес а, b, с, d. Подобрав нужные сменные зубчатые колеса, передвигают палец У, вместе с установленными на нем колесами b и с вдоль паза 2, в гитаре 3 и закрепляют в положении, когда колесо с войдет в зацепление с колесом d. Затем для зацепления колеса b с колесом а поворачивают гитару 3 вокруг оси вала II. В нужном положении гитара закрепляется болтом 4, который, находясь в пазу гитары 3, одновременно является направляющим пальцем. При подборе сменных зубчатых колес следует произвести проверку чисел зубьев по условию сцепляемости, которое имеет следующий вид:

Если условие сцепляемости не выдержано (например а + b

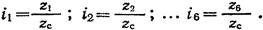

Рис. 14. Реверсирующий механизм с зубчатыми колесами: а — с цилиндрическими; б и в — с коническими: z1 и z3 — ведущие; z2 и z4 — ведомые; zn — промежуточное зубчатое колесо

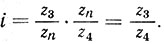

На рис. 14, а дана схема реверсирующего механизма с цилиндрическими зубчатыми колесами. При включении механизма, как показано на схеме, направления вращения ведущего I и ведомого II валов противоположны. При осевом смещении блока Б вправо ведущее зубчатое колесо z3 передает движение ведомому колесу z4 посредством промежуточного колеса zn. В этом случае передаточное отношение  Из приведенного уравнения видно, что промежуточное колесо не оказывает влияния на передаточное отношение, а только изменяет направление движения ведомого вала II.

Из приведенного уравнения видно, что промежуточное колесо не оказывает влияния на передаточное отношение, а только изменяет направление движения ведомого вала II.

Реверсирующие механизмы с коническими зубчатыми колесами применяют главным образом при передаче движения между взаимно перпендикулярными валами. Такие механизмы могут быть выполнены с передвижными зубчатыми колесами (рис. 14, б) или с переключающими муфтами -фрикционными или кулачковыми (рис. 14, в).

При одном направлении движения вала I вал II будет реверсироваться в зависимости от включения ведомых зубчатых колес z2 или z4. Из-за большей жесткости конструкции механизм с кулачковой муфтой имеет более широкое распространение. Реверсирующим является и храповой механизм (рис. 4): поворотом на 180° кнопки 5 и храповой собачки 2 реверсируется храповое колесо I.

Предохранительные механизмы предназначены для исключения аварий в слабых звеньях станка при внезапной перегрузке исполнительного органа. Роль предохранительного механизма заключается в размыкании кинематической цепи при перегрузке, причем ряд механизмов автоматически восстанавливает целостность цепи при снятии нагрузки или при снижении ее до нормальной допускаемой величины.

Рис. 15. Предохранительные и блокировочные механизмы: а — шариковая предохранительная муфта; б — муфта со штифтами; в — механизм блокировки ходового винта и ходового вала токарного станка

На рис. 15, а представлена шариковая предохранительная муфта. От зубчатого колеса 3 движение передается валу I шариками 4 и втулкой 5 с фланцем. Шарики 4 расположены в отверстиях колеса 3 и одновременно входят в отверстия фланца втулки 5. К фланцу шарики прижимаются пружинами 6, которые другим концом упираются в плунжеры 2. Натяжение пружин, а соответственно, и величина передаваемого крутящего момента регулируются поворотом гайки У, перемещающей плунжеры 2. В нужном положении гайка 1 стопорится винтом 7. При перегрузке шарики отжимаются кромками отверстий фланца втулки 5 (пружины 6 сжимаются) и муфта будет проскальзывать (вал I остановится). При восстановлении нормальной нагрузки муфта опять работает как соединительная.

Предохранительную муфту со штифтами, срезающимися при перегрузке (рис. 15, б), применяют в тех случаях, когда перегрузки случаются редко. В полумуфты 1 и 5 запрессованы закаленные стальные втулки 2 и 4 (несколько штук по окружности муфты). Во втулки вставляются штифты 3, срезающиеся при перегрузке. Если ведущей является полумуфта 5, то вал I остановится, а полумуфта 5 будет вращаться вхолостую. Для восстановления кинематической цепи необходимо остановить станок и заменить срезанные штифты новыми.

Блокировочные механизмы предназначены для исключения возможности включения двух или даже нескольких механизмов, совместная работа которых не предусмотрена, а также для обеспечения определенной последовательности включения механизмов станка. Например, если у станка для системы смазки его частей применяют насос с самостоятельным приводом, то блокируется включение насоса с включением станка, т. е. вначале должен быть включен насос, подающий масло, а затем станок (включение в обратной последовательности невозможно).

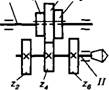

На рис. 15, в дана схема блокировочного механизма, исключающего возможность одновременного включения ходового винта и ходового вала токарно-винторезного станка. В показанном положении рукоятки Р подача суппорта выключена. Установкой рукоятки Р в положение А зубчатыми колесами z1-z4 включается ходовой вал III (зубчатое колесо z1 смещается вправо). Установкой рукоятки Р в положение Б включается ходовой винт II.

В качестве предохранительных и блокировочных устройств в станках широко применяют различного рода электрические реле, гидравлические клапаны, а также комбинированные устройства (электромеханические, гидромеханические и др.).

Читайте также:

- Антикризисные механизмы региональной политики.

- БИОФИЗИЧЕСКИЕ МЕХАНИЗМЫ ВЗАИМОДЕЙСТВИЯ ЭМП С БИОЛОГИЧЕСКИМИ ОБЪЕКТАМИ

- Виды и механизмы торможения

- ВКБ и защитные механизмы

- Внешние механизмы контроля управляющих

- Выявить источники воздействия на природную среду, организуя контроль источников загрязнения и его правовые механизмы т.е. экологическую экспертизу.

- И механизмы его финансирования

- Исполнительные механизмы и регулирующие органы

- Испытание электрооборудования и средств автоматизации включает в себя: приёмо-сдаточные, профилактические, браковочные, пооперационные, контрольные, типовые (специальные).

- Кинематические цепи. Механизмы

- Клеточные механизмы иммунного ответа

- Клиновые и винтовые механизмы.

Классификация металлорежущих станков.

Общие сведения о металлорежущих станках.

1. Металлообрабатывающими станками называют машины для формообразования деталей из металлов (реже из пластмасс, керамики, стекла, камня и других материалов) путем снятия стружки или без снятия стружки (обкатывание роликами, нанесение рифлений и др.).

Металлообрабатывающие станки играют важнейшую роль в производстве средств производства, в том числе и самих металлообрабатывающих станков, а также предметов потребления. Парк металлообрабатывающих станков является основой машиностроения.

Качество станков, их технический уровень на длительное время определяют производительность труда, качество и себестоимость продукции в машиностроении, поэтому во всех отраслях станкостроения непрерывно ведется работа по совершенствованию выпускаемого оборудования.

Особое внимание в последнее время уделяется выпуску станков с числовым программным управлением. Оборудование цехов этими станками позволяет резко повысить производительность труда, качество продукции, коренным образом изменяет характер труда станочников, освобождая их от утомительной и требующей напряженного внимания работы по установке лимбов, отсчетов по ним, переключения и реверсирования скоростей, смены инструментов, подводу и отводу исполнительных механизмов станков, применению физических усилий. Вместе с тем работа на этих станках требует от станочников-операторов высокой квалификации.

2. Металлорежущие станки, выпускаемые в бывшем СССР, классифицируют по системе, разработанной Экспериментальным научно-исследовательским институтом металлорежу-щих станков (ЭНИМС). Согласно этой системе станки по виду обработки и применяемому режущему инструменту разбиваются на 10 групп (токарные, сверлильные, фрезерные и др.). В свою очередь, каждая группа в зависимости от важнейших признаков подразделяется на 10 типов: по степени универсальности (универсальные, специализированные и специальные); степени автоматизации (полуавтоматы, автоматы); точности обработки изделий (нормальной – Н, повышенной – П, высокой – В, особо высокой – А, особо точные станки – С).

Иногда в название станков включаются конструктивные признаки, например расположение шпиндельного вала, горизонтально-фрезерный или вертикально-фрезерный. Кроме того, в название станков входит число наиболее важных узлов: суппортов у токарных станков и количество шпинделей у сверлильных (многошпиндельный горизонтально-сверлильный станок).

Каждый тип станков разбит на типоразмеры. В основу этого деления положен один наиболее важный для эксплуатации размер (например, для токарных станков это высота центров станка, указывающая наибольший размер детали, обрабатываемой над станиной).

Станки нумеруют тремя или четырьмя цифрами (например, 2135). Первая цифра (2) показывает группу станка (сверлильный), вторая (1) – тип станка (вертикально-сверлильный), третья и четвертая (35) – важнейший размер для эксплуатации (максимально допустимый диаметр сверления 35 мм). Кроме того, между цифрами и в конце их ставят буквы, которые указывают на усовершенствование и изменение основной модели станка.

Например, 2Н135А означает, что станок 2135 модернизирован (на это указывает буква Н) и может работать в автоматическом цикле (буква А).

Станки с числовым программным управлением (ЧПУ) имеют в обозначении букву Ф и цифру после нее, указывающую на систему управления: Ф1 – с цифровой индикацией и преднабором координат; Ф2 – с позиционными системами; Ф3 – с контурными системами; Ф4 – с универсальными системами для позиционной и контурной обработки (например, 2Н125Ф2).

3. Коробки скоростей и коробки подач станков представляют различные сочетания элементарных механизмов (множительные механизмы), которые позволяют изменять передаточные отношения кинематических цепей. Наиболее часто применяют множительные механизмы с передвижными блоками зубчатых колес.

Рис. 45. Схемы механизмов:

а – со скользящими зубчатыми колесами; б – со скользящим и накидным зубчатыми колесами; в – с шестеренчатым конусом со скользящим и накидным зубчатыми колесами; г – с двойным шестеренчатым конусом и выдвижной шпонкой; д – с качающейся кулисой; е – храповой механизм; ж – реверсивный механизм с цилиндрическими зубчатыми колесами и кулачковой муфтой; з – реверсивный механизм с коническими зубчатыми колесами и кулачковой муфтой

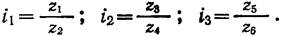

Механизм со скользящими зубчатыми колесами (рис. 45, а) рассчитан на три скорости. Зубчатые колеса z1, z3. z5 с различным числом зубьев жестко закреплены на валу I (ведущем). Каждое из этих колес может входить в зацепление с одним зубчатым колесом трехвенцового блока при передвижении его по валу II: z1 с z2, z3 с z4, z5 с z6. Валу II при этом сообщаются три скорости с передаточными отношениями:

Передвижные блоки обычно имеют два или три зубчатых венца, четырехвенцовые блоки встречаются редко.

Рассмотренные зубчатые механизмы могут использоваться и в коробках подач. Однако для последних применяют специфические множительные зубчатые механизмы.

Механизм со скользящим и накидным зубчатым колесами (рис. 45, б) используется в коробках подач. В конструкции этого механизма, кроме валов I и II, имеетсяпромежуточный вал с двумя двухвенцовыми блоками (z1 и z3, z5 и z6). На валу I зубчатые колеса z1 и z4 закреплены жестко и находятся в постоянном зацеплении z1 с зубчатым венцом z2 первого блока, а z4 – с зубчатым венцом z5 второго блока. Вал II имеет обойму с накидным zн и скользящим zc зубчатыми колесами. При передвижении обоймы вдоль вала II накидное zн зубчатое колесо может быть введено в зацепление с зубчатыми колесами z2, z3, z5 и z6 промежуточного вала. Движение с вала I на вал II передается через скользящее зубчатое колесо zc четырьмя различными способами с передаточными отношениями:

Механизм с шестеренчатым конусом со скользящим и накидным зубчатыми колесами (рис. 45, в) используют также в коробках подач. На валу II этого механизма жестко закреплены зубчатые колеса z1, z2, z3, z4, z5 и z6, образующие шестеренчатый конус, а вал I имеет обойму, в которой находятся в постоянном зацеплении накидное зубчатое колесо zн и скользящее zc.

При перемещении обоймы по валу I накидное зубчатое колесо zн может зацепляться с одним из зубчатых колес шестеренчатого конуса и передавать вращение скользящему зубчатому колесу zc, а следовательно, и валу I, который получает шесть скоростей с передаточными отношениями:

Механизм с двойным шестеренчатым конусом и выдвижной шпонкой (рис. 45, г) применяется в коробках подач. На валу I жестко закреплены зубчатые колеса z1, z3, z5, z7 и z9 первого шестеренчатого конуса, и с ними в постоянном зацеплении находятся зубчатые колеса z2, z4, z6, z8 и z10 второго конуса, которые свободно сидят на валу II и имеют шпоночные канавки.

Вал II полый, и внутри его проходит тяга а, шарнирно связанная с выдвижной шпонкой, которая при движении тяги вдоль вала может входить в паз одного из зубчатых колес этого вала. При этом движение с вала I (если он ведущий) на вал II передается через эту пару зубчатых колес.

В металлорежущих станках вращательное движение в поступательное преобразуется реечным механизмом, винтовой парой, качающейся кулисой, храповым механизмом.

Механизм с качающейся кулисой (рис. 45, д) преобразует вращательное движение в поступательное. Кулиса, закрепленная на оси 0, может качаться. Верхним концом она через шарнир 4 и гайку 5 связана с ползуном 6. Кулиса имеет прорезь 3, вдоль которой перемещается кулисный камень 2, свободно сидящий на пальце кулисного колеса 1. При вращении кулисного колеса палец перемещает кулисный камень вдоль прорези кулисы и качает ее, кулиса при движении перемещает ползун.

При повороте кулисного колеса на угол α ползун совершает медленное движение вперед (рабочий ход), а при повороте колеса на угол β происходит возвратное быстрое перемещение ползуна (холостой ход). Скорость рабочего хода υp будет во столько раз меньше скорости холостого хода υx, во сколько угол α больше угла β.

Храповой механизм (рис. 45, е) служит для преобразования вращательного движения в прерывистое поступательное и используется в приводах движения подачи. В этом механизме яри повороте диска А поворачивается эксцентрично закрепленный палец 1 и тянет за собой шатун 2, шарнирно соединенный с ним. Конец 3 шатуна 2 шарнирно соединен с планкой 4 и поворачивает ее. Планка имеет собачку 5, которая, западая во впадину между зубьями храпового колеса zxp, поворачивает его и винт 6. Вследствие этого происходит перемещение гайки 7, жестко закрепленной на столе, и, следовательно, перемещение стола станка. При повороте диска А далее (на половину окружности) шатун поворачивает планку в противоположном направлении и собачка 5 проскакивает зубья храпового колеса, не поворачивая его. Поворот храпового колеса регулируется значением эксцентричности закрепления пальца 1 на диске А. Чем меньше эксцентричность, тем меньше угол поворота храпового колеса и меньше перемещение гайки. Чем больше эксцентричность, тем больше угол поворота храпового колеса и перемещение гайки, а, следовательно, стола станка.

Реверсивный механизм с цилиндрическими зубчатыми колёсами кулачковой муфтой (рис. 45, ж) предназначен для изменения направления движения рабочих органов в металлорежущих станках. В этом механизме кулачковая муфта А может замыкать на валу II зубчатое колесо z5. Так как движение передается с вала I через промежуточное (паразитное) z4 зубчатое колесо, то вал II получает то же направление, что и вал I. При замыкании муфтой А зубчатого колеса z2 вал II получает противоположное вращение.

Реверсивный механизм с коническими колесами и кулачковой муфтой (рис. 45, з) имеет свободно сидящие на валу I колеса z1 и z2, которые поочередно приводятся в движение муфтой А. При этом колесо z3 на валу II получает правое (с z1) или левое (с z2) вращение.

| | | следующая лекция ==> | |

| Понятие о режимах резания | | | Карусельные станки |

Дата добавления: 2014-01-05 ; Просмотров: 2026 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Несущие системы металлорежущих станков. Несущие или базовые детали металлорежущих станков служат для создания требуемого пространственного размещения узлов, несущих инструмент или обрабатываемую заготовку, и обеспечивают точность их взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образуют несущую систему станка.

К базовым деталям относят станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т. п.

По форме базовые детали металлорежущих станков могут быть условно разделены на три группы: брусья-детали, у которых один габаритный размер больше двух других; пластины — у которых один зо размер значительно меньше двух других; коробки — габаритные размеры одного порядка.

Направляющие обеспечивают правильность траектории движения заготовки или инструмента и точность узлов станка. Во многих случаях направляющие выполняют как одно целое с базовыми деталями. Базовые детали и направляющие должны иметь:

— высокую первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка;

— высокие демпфирующие свойства, т. е. способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций;

— высокую жесткость, определяемую конкретными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей;

— долговечность, которая выражается в стабильности формы базовых деталей и, способности направляющих сохранять первоначальную точность в течение заданного срока эксплуатации.

Кроме того, базовые детали должны иметь малые температурные деформации, из-за которых могут происходить относительные смещения заготовки и инструмента, а направляющие должны обладать малой величиной и постоянством сил трения, так как от этого зависит точность позиционирования узлов станка. Перечисленные основные требования, предъявляемые к базовым деталям и направляющим станков, могут быть удовлетворены правильным выбором материала, а также конструктивными принципами, которые являются общими, несмотря на многообразие форм базовых деталей.

Конструирование базовых деталей — это поиск компромиссного решения между противоречивыми требованиями: создание конструкций жестких, но имеющих малую массу; простых по конфигурации, но обеспечивающих высокую точность и дающих экономию материала, учитывающих при проектировании литых конструкций возможности технологии сварных конструкций.

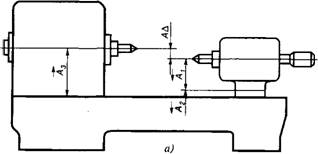

Для определения точности изготовления базовых деталей и, в частности, коробки скоростей, задней бабки, станины, суппортной группы (для токарно-винторезного станка) необходимо в первую очередь знать заданную точность обработки поверхностей деталей. На рис. 9 приведена конструкторская размерная цепь, позволяющая определить точность изготовления базовых деталей токарного станка в зависимости от требуемой точности обработки поверхностей детали. Размерная цепь состоит из следующих звеньев: А — расстояние от основания задней бабки до оси центра задней бабки (приведена укрупненная схема размерной цепи токарного станка), А2 — толщина основания задней бабки; звено A3 — расстояние от основания коробки скоростей станка до оси центра передней бабки, А — величина несов-

Рис. 9. Схемы размерных связей поверхностей

Падения центров передней и задней бабок. От величины АА и будет зависеть точность обработки на стенке. По техническим требованиям для токарных станков нормальной точности величина несоосности центров не должна превышать 0,02 мм. Отсюда, зная величину АА (0,02 мм), можно определить допуски на изготовление базовых деталей токарного станка, используя при сборке станка один из пяти методов достижения точности: полной взаимозаменяемости, неполной или частичной взаимозаменяемости, групповой взаимозаменяемости, пригонки или регулировки.

Станины и направляющие станин. Основными базовыми деталями станков являются станины. В зависимости от положения оси шпинделя станка и направления перемещения подвижных частей они делятся на горизонтальные (станины) и вертикальные (стойки) (рис. 10).

Станина является основанием станка, от прочности, жесткости и износостойкости которой зависит качество его работы. Станина должна обеспечивать правильное взаимное положение узлов и частей станка на его базирующих поверхностях. Последние несут на себе неподвижные и подвижные узлы. Поверхности, несущие подвижные части станка, называются направляющими. Форма и конструкция станка зависят от расположения направляющих (горизонтальные, вер — 32

Рис. 10. Станины станков: а — горизонтальная, б — вертикальная

Тикальные, наклонные), от веса, размеров и длины ходов основных частей и узлов станка, необходимости размещения внутри станины различных механизмов и агрегатов.

Станины большинства станков получают литьем из серого чугуна различных марок (СЧ-32; СЧ-21; СЧ-15). Получает распространение также модифицированный чугун МСЧ-38 и МСЧ-28, более износостойкий, допускающий меньший отбел, что дает возможность отливать детали с наибольшей толщиной стенок 5—7 мм. Применяют также сварные стальные конструкции станин (в единичном производстве). При равной жесткости с чугунными литыми станинами они имеют меньший вес (до 2 раз), большую износостойкость. Сварные станины дешевле литых. Для сварных станин применяются стали марок Ст 3, Ст 4. Для снятия внутренних напряжений станины перед механической обработкой подвергаются естественному или искусственному старению.

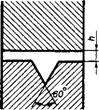

Направляющие являются наиболее ответственной частью станины и служат для обеспечения прямолинейного или кругового перемещения подвижных элементов станка. Различают направляющие скольжения и качения. Основные конструктивные формы направляющих скольжения приведены на рис. 11. Они делятся на охватываемые и охватывающие. Охватываемые направляющие имеют выпуклый профиль, на котором плохо удерживается смазка, но они просты в изготовлении и на них не задерживается стружка. Поэтому их применяют для перемещения со скоростью подачи суппортов, столов, бабок в токарных, фрезерных, сверлильных и других станках. Охватывающие направляющие имеют вогнутый профиль, который хорошо удерживает смазку, но требует хорошей и надежной защиты от попадания стружки и загрязнений. Их применяют при высоких скоростях скольжения в шлифовальных, карусельных, продольно-строгальных и других станках. По профилю направляющие делятся на прямоугольные, призматические, типа «ласточкин хвост» и круглые. В станках часто

Рис. 12. Направляющие скольжения комбинированные

Используют комбинированные направляющие (рис. 12), одна из которых выполнена плоской, а другая призматической, при этом для восприятия опрокидывающих моментов они снабжены прижимными планками 7, которые крепятся к каретке 2.

Все большее распространение находят направляющие качения в средних и легких станках с ЧПУ, в координатно-расточных станках, в шлифовальных, копировальных и др. Основным преимуществом направляющих является малая сила сопротивления движению, в 15—20 раз меньше, чем в направляющих скольжения, отсутствие скачков при скоростях движения менее 12 мм/мин, высокая точность установочных перемещений, беззазорность и долговечность. Однако при изготовлении они требуют значительных затрат, качественной и точной обработки рабочих поверхностей и надежной их защиты.

Направляющие качения в зависимости от вида тел качения делятся на шариковые (рис. 13, а) и роликовые (рис. 13, б, в, д, ё); от расположения тел качения — на незамкнутые (рис. 13, а, б, в) и замкнутые (рис. 13, г, д, ё). В незамкнутых направляющих разъединению основных сопрягаемых поверхностей препятствует, в основном, сила тяжести подвижного узла, роликовые направляющие имеют же-

д) е)

Рис. 13. Направляющие качения

Сткость в 2,5—3,5 раза и несущую способность в 20—30 раз больше шариковых при тех же размерах.

Наибольшее распространение получили закаленные направляющие из цементируемой стали 20Х и хромистых шарикоподшипниковых сталей ШХ9, ШХ15, ШХ15СГ, с твердостью 60—62 HRC и из чугуна СЧ21 с твердостью 200-250 НВ.

Для защиты направляющих от механических повреждений и попадания на рабочую поверхность загрязнений применяют защитные устройства, выполненные в виде щитков, стальных лент, гофр.

Направляющие, у которых к сопряженным поверхностям в специальной проточке подается масло или воздух под давлением с целью создания постоянного масляного или воздушного слоя по площади контакта, называют гидро — или аэростатическими направляющими.

Гидростатические направляющие преимущественно применяют в тяжелых станках. Для улучшения качества металлорежущих станков необходимы элементы, имеющие высокую жесткость и нагрузочную способность, высокий КПД, минимальный износ при отсутствии зазоров, высокую плавность перемещений и точность позиционирования, а также способность длительного сохранения первоначальной точности. Перечисленным требованиям в наибольшей степени отвечают направляющие передачи с гидростатической смазкой, т. е. гидростатические направляющие. Гидростатические направляющие создают масляную подушку по всей площади контакта направляющих. Точность движения узла по гидростатическим направляющим достигается поддержанием относительного постоянства толщины масляного слоя при изменяющейся нагрузке и изготовлением направляющих с высокой точностью.

Применение самоустанавливающихся плавающих опор позволяет преодолеть технологические трудности при изготовлении точных на-

А-А правляющих прямолинейно

Го движения, имеющих две параллельные поверхности большой протяженности, а также избежать опасности их повреждения вследствие за- диров и больших тепловых и силовых деформаций.

Разделения трущихся поверхностей в аэростатических направляющих добиваются подачей в карманы воздуха под давлением. В результате между сопряженными поверхностями направляющих образуется воздушная подушка. По конструкции аэростатические направляющие напоминают гидростатические. Рабочую поверхность направляющих делят на несколько секций, в которых располагаются карманы (рис. 14). Подвод и распределение воздуха к каждой секции независимые. Недостатки аэростатических опор и направляющих по сравнению с гидростатическими заключаются в малой нагрузочной способности, невысоком демпфировании колебаний, так как вязкость воздуха на четыре порядка меньше вязкости масла, а также в низких динамических характеристиках, склонности к отказам из-за засорения магистрали и рабочего зазора.

Преимущества аэростатических направляющих состоят в том, что они при движении обеспечивают низкий коэффициент трения, а при отключении подачи воздуха очень быстро создается контакт поверхностей с большим трением, обеспечивающий достаточную жесткость фиксации узла станка в заданной позиции. Отпадает необходимость в фиксирующих устройствах,. в которых нуждаются гидростатические направляющие.

В аэростатических направляющих воздух подводят под избыточным давлением 0,2—0,4 МПа. Аэростатические направляющие используют в прецизионных станках, в которых малы силы резания и необходимо точное позиционирование.

Коробки скоростей. Коробкой скоростей называют механизм, предназначенный для ступенчатого изменения частоты (скорости) вращения ведомого вала при постоянной частоте вращения ведущего путем 36

изменения передаточного числа. Это изменение достигается вращением различных зубчатых кинематических пар между валами. Коробки скоростей должны обеспечивать стандартный ряд частот вращения шпинделя.

Коробки скоростей компактны, удобны в управлении и надежны в работе. К недостаткам коробок скоростей относятся трудность или невозможность бесступенчатого регулирования частот вращения, возникновения вибраций и шума на некоторых частотах. Существует большое число различных конструкций коробок скоростей, однако все они представляют собой сочетание отдельных типов механизмов.

По компоновке коробки скоростей разделяются на коробки с зубчатыми колесами, встроенными в шпиндельную бабку, и коробки скоростей с раздельным приводом, когда шпиндельная бабка и коробка скоростей выполняются в виде отдельных узлов, соединенных ременной передачей.

По способу переключения коробки скоростей бывают со сменными зубчатыми колесами между валами и неизменным межосевым расстоянием, с передвижными колесами или блоками колес, с непередвига — емыми вдоль валов колесами и кулачковыми муфтами, с фрикционными муфтами, с электромагнитными муфтами и с комбинированным переключением. Коробки скоростей выполняются в закрытом корпусе, зубчатые колеса работают в масляной ванне. Такая конструкция предохраняет механизмы от загрязнения, обеспечивает обильное смазывание и хорошее охлаждение механизмов, повышает КПД коробки скоростей.

Коробки скоростей со сменными зубчатыми колесами применяют для ступенчатого регулирования частот вращения выходного вала. На рис. 15 показаны основные схемы коробок скоростей.

Схема двухваловой коробки со скользящим блоком зубчатых колес Zi и Z3, расположенных на валу /со шлицами, показана на рис. 15, а. Зубчатые колеса 7щ и Z* установлены на валу //неподвижно. Расстояние между колесами Zi и Д должно быть немного больше длины / подвижного блока колес, при этом зубчатые колеса Zx и Zi и колеса Z3 и Z» выведены из зацепления. При переключении зубчатых колес непременным условием является их остановка. Схема на три частоты вращения изображена на рис. 15, б. Схема на четыре частоты вращения показана на рис. 15, в. На валу /расположены два подвижных блока, состоящие соответственно из колес Zj и Z3; Z5 и Z^, на валу II— неподвижные зубчатые колеса Za, Z4, Z^, Z&. Передвижение блоков обеспечивает зацепление зубчатых колес Zx с Z^, Z3 с Zi, Zs с Z^, Z? с

Особенностью этой схемы является необходимость предусмотреть блокировку, которая исключит возможность одновременного включения двух пар колес. Блокировочное устройство может быть конструктивно выполнено как механически, так и с применением гидравлики.

Варианты трехваловых коробок скоростей на четыре частоты вра-

Щения (рис. 15, г — з) состоят из двух последовательно расположенных элементарных коробок скоростей на две частоты вращения. Для осуществления непрерывного процесса резания с постоянной мощностью

и скоростью при изменении частоты вращения шпинделя во всех диапазонах применяют коробки скоростей с автоматическим переключением ступеней (АКС), электромагнитными или гидравлическими муфтами. Коробки АКС выпускаются нескольких типоразмеров и используются в ряде станков с ЧПУ.

Коробки скоростей характеризуются следующими основными характеристиками: диапазоном регулирования, числом ступеней и знаменателем геометрического ряда.

Передачи в коробках скоростей обычно проектируют в виде ряда двухваловых механизмов с переключаемыми муфтами и с блоками из двух или трех зубчатых колес. Поэтому число ступеней коробки равно произведению множителей 2 и 3, что позволит составить структурную формулу частот передач 5= 2EI • 2е2, где Е1 — число переключаемых муфт и двойных блоков, Е2 — число тройных блоков. По этой формуле можно получить следующие значения частот вращения шпинделя п = 2, 3, 4, 6, 8, 9, 12, 16, 18, 24, 27, 32 и т. д.

Диапазоном Д регулирования коробки скоростей называется отношение максимальной частоты вращения ведомого вала к минимальной частоте вращения ведомого звена: Д= n^Jn^. Величины знаменателей геометрического ряда частот вращения шпинделя коробки скоростей приведены в табл. 3.

Шпиндельные механизмы. Шпиндель — вал металлорежущего станка, передающий вращение режущему инструменту, закрепленному в нем или обрабатываемой заготовке. Средненагруженные шпиндели изготавливают обычно из стали 45 с улучшением (закалка и высокий отпуск). При повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском.

Конструктивная форма шпинделей зависит от способа установки на нем зажимных приспособлений, для крепления режущего инструмента или обрабатываемой заготовки, посадок элементов привода и типов применяемых опор. Шпиндели, как правило, изготовляют со сквозным отверстием для прохода прутка. Передние концы шпинделей станков общего назначения стандартизированы.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Шпиндельные узлы должны обладать высоким качеством. Поэтому подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение исполнительных поверхностей шпинделя (коническое отверстие и базирующие поверхности для установки патронов, для крепления инструмента и заготовок), который зависит от требуемой точности обработки. Обычно в передней опоре используют более точные подшипники, чем в задней.

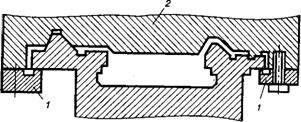

Конструктивное оформление шпиндельных узлов разнообразно. На

Рис. 16. Устройство передней опоры шпинделя

/, 2— гайка, 3 — устройство предварительного натяга упорных подшипников, 4 — упорный подшипник, 5 — втулка, 6 — внутреннее кольцо подшипника, 7—лабиринтные уплотнения, 8 — шпиндель

Рис. !6 показан шпиндельный узел токарно-винторезного станка. В передней опоре шпинделя предусмотрен механизм предварительного натяга, который позволяет компенсировать износ деталей шпиндельного узла.

Предварительный натяг осуществляется различными способами, в радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных. На рис. 17 представлены конструктивные способы создания предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колец (рис. 17, а), установки распорных втулок между кольцами (рис. 17, б), применения пружин, обеспечивающих постоянство предварительного натяга (рис. 17, в). На рис. 17, г показан способ создания предварительного натяга вследствие деформации внутреннего кольца при установке его на конической шейке шпинделя в роликоподшипниках с цилиндрическими роликами.

Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют ‘их редко), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

Отправить ответ