Токарный из дрели по металлу своими руками

Содержание:

Токарный станок из дрели, сделанный своими руками, позволит сэкономить на приобретении нескольких обрабатывающих устройств специализированного типа. Далеко не всем мастерам требуется серьезное оборудование, так как частенько появляется необходимость в проведении несложных токарных работ в домашних условиях. В таких случаях может весьма кстати оказаться простой самодельный станок, процесс изготовления которого мы разберем в данной статье.

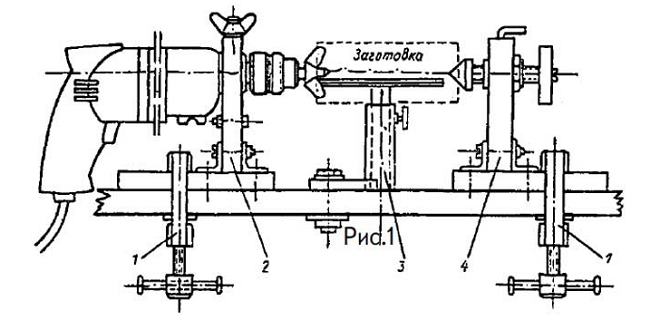

Общая схема самодельного токарного станка

Использование токарного станка из электрической дрели

Токарные станки, в которых в качестве привода используется электрическая дрель, выпускаются и в промышленных условиях. Такие устройства несложно найти на современном рынке. Самостоятельно изготавливают токарный станок из дрели для того, чтобы сэкономить, поскольку стоит такое серийное оборудование недешево.

Затратив совсем немного времени и подобрав для изготовления такого устройства комплектующие, многие из которых, скорее всего, просто пылятся в вашей мастерской, вы получите в свое распоряжение станок, позволяющий выполнять токарную обработку заготовок из древесины и даже металла.

Сделать станок из дрели своими руками при кажущейся сложности его конструкции не составит большого труда для большинства домашних умельцев. При этом функциональные возможности этого устройства будут во многом зависеть от того, какие материалы и комплектующие вы подберете.

Разбираемся в устройстве токарного оборудования

В конструкции любого токарного станка можно выделить несколько основных узлов, которые также будут составлять основу и нашего самодельного домашнего оборудования.

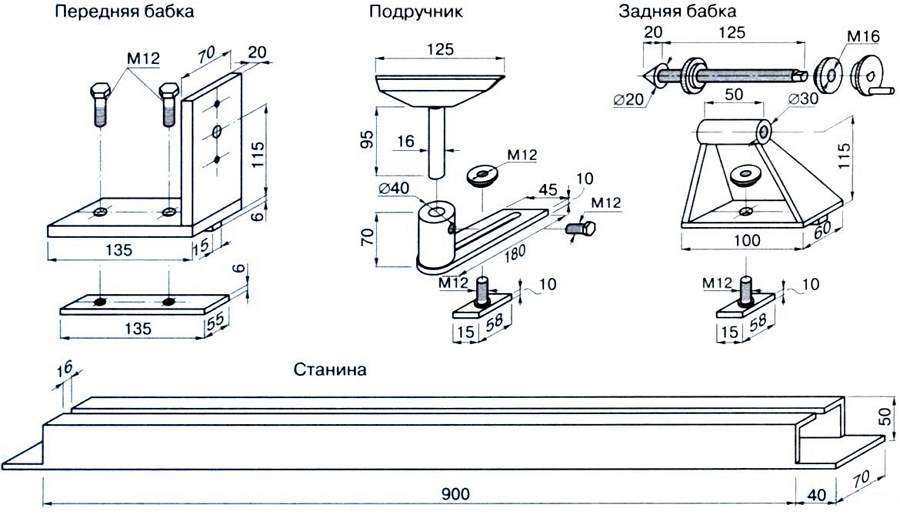

Чертежи основных узлов самодельного токарного станка из дрели (нажмите, чтобы увеличить)

Это основа устройства, отвечающая за надежное крепление его составных элементов и их точное расположение друг относительно друга. Данный элемент токарного оборудования, кроме того, обеспечивает его устойчивость. Стационарные агрегаты обладают массивной станиной, которая располагается на специальных ножках. Для настольных станков, которые можно легко переносить в любое удобное место, станина выполняется в более легком весе.

Данный элемент токарного оборудования отвечает за фиксацию и вращение обрабатываемой заготовки, которая закрепляется в патроне, установленном в шпиндельный узел. На небольших токарных агрегатах, в том числе и самодельных, передняя бабка может передвигаться по направляющим станины. Это требуется для того, чтобы выполнить центровку и настроить взаиморасположение конструктивных элементов устройства. В процессе выполнения обработки данный узел станка надежно фиксируют. На стационарных моделях токарных агрегатов данный узел является неподвижным, он выполнен заодно со станиной.

Это подвижный узел станка, отвечающий за фиксацию и прижим заготовки к патрону при ее обработке в центрах. Свободно передвигаясь по направляющим станины, задняя бабка позволяет устанавливать и обрабатывать на токарном станке детали различной длины. Очень важным требованием к данному конструктивному элементу является его идеальная соосность по отношению к шпиндельному узлу.

На мини-станках, в том числе и на агрегатах, сделанных своими руками на основе дрели, роль данного узла выполняет подручник, который должен иметь возможность перемещаться по направляющим станины и надежно фиксироваться в рабочем положении. Подручник на небольших устройствах выполняет роль упора для резцов, а сам режущий инструмент прижимается к опорной поверхности и удерживается на ней вручную.

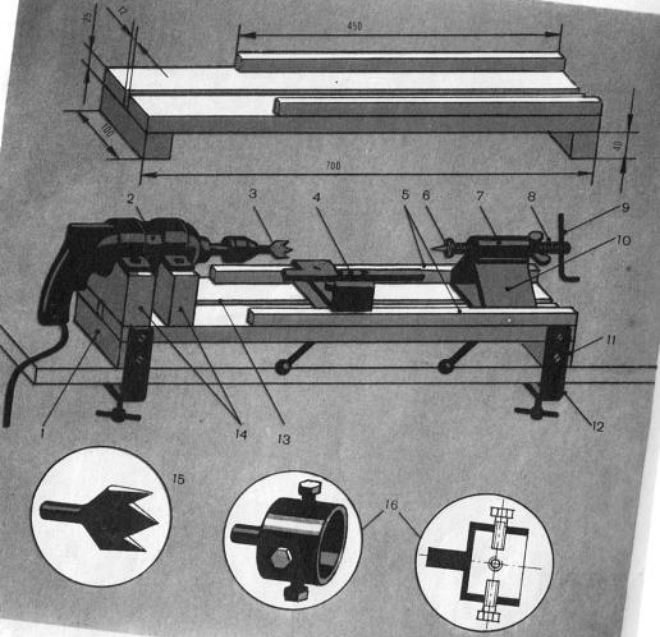

Вариант исполнения станка с металлической станиной из квадратной трубы. При закреплении станины болтами к прочному верстаку можно получить весьма устойчивую конструкцию, которая позволит работать с металлом.

На любом токарном станке его передняя и задняя бабки имеют одну степень свободы и могут перемещаться только вдоль оси вращения, а суппорт (или подручник) может двигаться и в продольном, и в поперечном направлениях. Возможность перемещения подручника в поперечном направлении важна еще и для того, чтобы минимизировать плечо рычага, создаваемого резцом. Если расстояние от торца опорной поверхности подручника до обрабатываемой заготовки будет большим, токарный резец будет очень сложно удержать. Инструмент может просто вырвать из рук оператора, что приведет к серьезным травмам.

Как сделать токарный станок своими руками

Изготовление своими руками небольшого токарного станка значительно упростится, если в вашей мастерской есть верстак с ровной и прочной рабочей поверхностью. В таком случае вам не придется тратить время и силы на поиск станины для своего токарного приспособления. Электрическая дрель, которая одновременно будет выполнять роль передней бабки и привода вращения, закрепляется на такой поверхности при помощи струбцины и хомута, фиксируемого на шейке инструмента.

Вариант станка с деревянной станиной

Теперь вам необходимо сделать упор, который будет выполнять роль задней бабки. Такой упор, устанавливаемый напротив закрепленного инструмента, можно изготовить из пары деревянных брусков и регулировочного винта, конец которого заточен под конус. Если вы на своем самодельном станке из дрели планируете обрабатывать не очень массивные заготовки из дерева, то зафиксировать такой упор на поверхности рабочего стола можно при помощи струбцины.

В качестве подручника, к опорной поверхности которого вы будете прижимать режущий инструмент, также можно использовать деревянный брусок. Его закрепляют на поверхности верстака при помощи струбцины.

Очевидно, что, используя доступные и недорогие материалы, можно изготовить своими руками простейший токарный станок, на котором успешно выполняются различные операции по дереву. Применяя такое нехитрое приспособление, сделанное на основе дрели, можно вытачивать из дерева различные детали: ручки для дверей и инструментов, элементы конструкции лестниц, декоративные изделия.

Схема и чертеж станка на основании из швеллера

Конструкция таких станков на основе дрели и варианты их исполнения могут быть различными. Чтобы не разбираться в процессе с нуля, можно найти в интернете фото наиболее подходящего вам устройства и сделать его своими руками. Однако, по какой бы схеме вы ни делали токарное устройство из дрели, очень важно обеспечить максимально точную центровку оси вращения шпиндельного узла и конусного регулировочного винта, расположенного на задней бабке.

Если вы собираетесь сделать станок, на котором можно будет выполнять токарные операции по металлу, а не только по дереву, то лучше изготовить его по всем правилам. В первую очередь, ориентируясь на конструкцию имеющейся дрели и размеры заготовок, которые будут обрабатываться на таком приспособлении, необходимо выполнить чертеж, подобрать для комплектации крепления определенной формы и типа. За основу чертежа можно взять фото подобных агрегатов, которые изготавливают для себя многие домашние мастера.

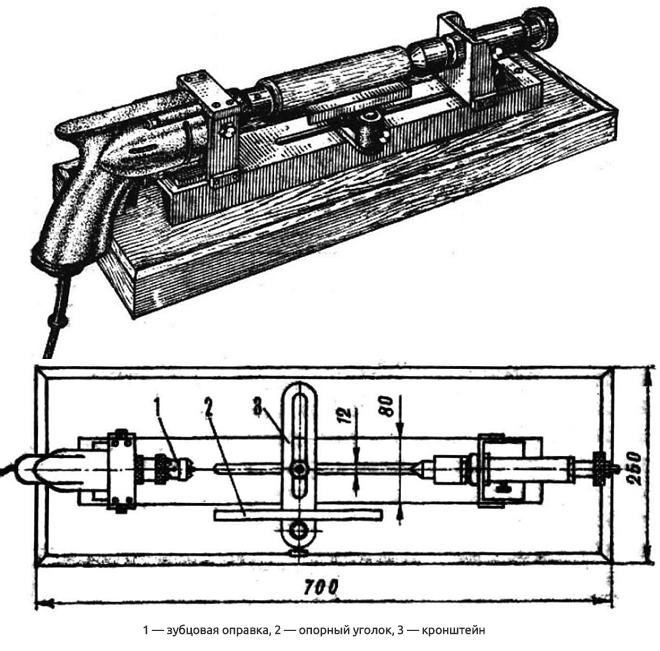

Довольно простой вариант токарного станка с деревянной станиной. Такого рода конструкция вряд ли позволит работать с металлом, но для обработки дерева вполне сгодится.

Самодельный станок для токарных работ, выполненный по всем правилам, представляет собой жесткую конструкцию, на которой не меняется взаимная центровка передней и задней бабок. Все подвижные элементы такого устройства, устанавливаемые на надежной станине, перемещаются по ее направляющим. Если приобрести или своими руками изготовить планшайбу, которая будет закрепляться в патроне дрели, на таком агрегате можно будет обрабатывать заготовки даже большого диаметра.

На самодельном токарном станке из дрели, все элементы которого фиксируются на жесткой станине, можно выполнять работы по металлу, но только по мягкому (сюда относятся сплавы на основе алюминия и меди). На таком станке обрабатывают заготовки, используя надфиль, напильник и наждачную бумагу, обернутую вокруг бруска. В этом случае будет вполне достаточно подручника, используемого для прижима инструмента. Если вы планируете работать и с токарными резцами, то без суппорта, перемещение которого в продольном и поперечном направлениях обеспечивает винтовой механизм, вам не обойтись.

Заводское токарное устройство для дрели, вроде изображенного на фото GRIZZLY H2669, обойдется примерно в 5000 рублей без доставки

Дополнительные приспособления

Функциональные возможности самодельного токарного агрегата можно значительно расширить, если оснастить его дополнительными насадками и приспособлениями. К таким возможностям, в частности, относятся:

- нанесение краски на вращающуюся деталь, что позволяет получать очень интересные узоры;

- выполнение на заготовке спиральных насечек;

- намотка трансформаторов и др.

Если изготовить для станка на основе дрели специальную приставку, которая называется копир, можно будет производить в домашних условиях целые партии идентичных деталей, используя один шаблон. Очень важно еще на этапе проектирования самодельного станка предусмотреть все варианты его применения, чтобы сразу учесть это в его конструкции.

Резюмируя все вышесказанное, стоит отметить, что технические возможности вашего самодельного токарного устройства могут быть очень впечатляющими. Важно правильно разработать конструкцию такого станка и подобрать для его изготовления качественные и надежные комплектующие.

Домашняя мастерская, вне зависимости от того, расположена она в гараже, или на лоджии, постепенно заполняется разнообразным инструментом.

Разумеется, домашнему мастеру хочется иметь полный набор оборудования, позволяющего изготовить любую деталь. Однако приходится постоянно искать компромиссы между своими «хотелками» и реальным семейным бюджетом.

Поэтому, при наличии времени и умения, можно изготовить достаточно сложные инструменты самостоятельно, имея базовые агрегаты. Таким универсальным донором обычно становится обычная электродрель (шуруповерт).

Вот несколько примеров, что можно сделать на ее базе:

- полноценный сверлильный станок;

- точило (в том числе с абразивными дисками);

- стационарная шлифовальная машина;

- настольный фрезер;

- токарный станок.

На последнем пункте остановимся подробнее.

Устройство токарного станка

Вне зависимости от размера, этот агрегат состоит из обязательного набора узлов:

- Электродвигатель с редуктором или регулятором оборотов: весь комплекс называется передняя бабка.

- Шпиндель, план-шайба, или зажимной патрон ля обрабатываемой заготовки.

- Держатель для резцов, или опорная площадка, если режущий инструмент удерживается руками.

- Опорная ось для заготовки (так называемая задняя бабка). С ее помощью крепится свободный конец заготовки, если он достаточно длинный.

Все эти элементы располагаются на станине, либо крепятся непосредственно к столешнице верстака.

Каждый из этих узлов можно либо недорого приобрести, либо изготовить самостоятельно. Исключение составляет силовая установка. Это должен быть не просто электромотор с блоком питания. Он должен обеспечивать надежную фиксацию заготовки (возможность крепления шпинделя), и обязательно иметь регулятор оборотов.

Его надо покупать, либо существенно модернизировать имеющийся двигатель от старого бытового устройства (пылесос, стиральная машинка, и пр.) Однако, если речь идет о простеньком агрегате, на котором преимущественно обрабатываются деревянные заготовки, можно обойтись готовым электроинструментом.

В самом деле, дрель, либо оборотистый шуруповерт, всегда под рукой. Практически 100% инструмента оборудованы регулятором оборотов, а также имеют реверс (что может быть полезно при обработке заготовок). Остается решить несложную задачу: прочно закрепить инструмент на станине или верстаке.

Простой держатель для дрели не всегда подойдет. Во-первых, он недостаточно надежно удерживает агрегат. Во-вторых, это приспособление, как правило, крепится на край стола, что не совсем удобно для токарного станка.

К тому же, все элементы конструкции должны быть отцентрованы и подогнаны по высоте друг относительно друга. Поэтому каждый узел, включая крепление дрели, лучше изготовить самостоятельно.

Практические примеры самодельного токарного станка, с учетом рекомендаций, изложенных выше

Начнем с простейшего варианта, который изготавливается за один выходной день практически без финансовых затрат (дрель уже есть, ее стоимость не учитывается).

Набор заготовок на иллюстрации: собственно инструмент, несколько деревянных заготовок, крепежные элементы.

Самый ответственный момент – это соосность вала дрели с опорным наконечником импровизированной задней бабки. Поэтому измерения производим с точностью до миллиметра.

Поскольку станок будет не очень габаритным, располагаем его на станине из толстой фанеры. Держатель для шейки дрели также вырезаем из фанеры, причем зажимной хомут не обязателен. Достаточно будет фиксирующего винта. Размещаем узлы на станине:

Шпиндель не обязателен: тонкие заготовки можно зажимать в штатном патроне дрели, а для более объемных деталей изготавливается импровизированная план шайба.

На таком станке можно с легкостью обрабатывать деревянные болванки, а также заготовки из композитных материалов: текстолит, и пр.

Используя аналогичные материалы (лучше прочной многослойной фанеры только толстый текстолит), можно изготовить более сложный с точки зрения настроек станок.

Сама дрель закрепляется не только в районе шейки, но и поддерживается дополнительным кронштейном. Это позволит избежать вибраций, особенно при высокой нагрузке или несимметричной заготовке.

Совет: Учитывая невысокую жесткость самодельной конструкции, необходимо максимально подготовить болванку с точки зрения осевой симметрии.

Учитывая возможность точной подгонки узлов под конкретную дрель, можно выполнить крепление максимально щадящим для самого инструмента. Например, вентиляционные отверстия не должны быть закрытыми.

Упор для резцов (даже при условии, что они будут держаться в руках), выполняется подвижным. Причем как по горизонтали, так и по вертикали. В процессе обработки болванка становится тоньше, можно придвигать опорную поверхность к детали.

Задняя бабка по вертикали не регулируется, это логично. А по горизонтали выполняется грубая настройка (придвигается опора), и точная настройка с помощью винта.

Главный принцип любой подобной конструкции – вы не теряете безвозвратно сам электроинструмент. То есть, дрель можно в любой момент демонтировать и пользоваться ей по назначению.

Сложность конструкции регулируется по задачам, которые предстоит выполнять. Можно выполнить ее настолько прочной и точной, что это позволит обрабатывать даже мягкие металлы. В любом случае, руководствуемся принципом целесообразности.

Если предел сложности заготовок, это цилиндрические ручки для двери – можно упростить станок до обычной струбцины, которая прижимает корпус дрели к столу.

Брусок в качестве опорной площадки, и стамеска вместо резца.

Привет всем самоделкиным, а также сочувствующим!

Много чего имеется в хозяйстве, но… мангал как мангал, топор как топор… в общем не современный я)) Хотя…

Специально не стал писать про эту приспособу здесь, сразу после окончания сборки, дабы она "прошла огонь, воду и медные трубы" и можно бы было сделать полноценный отчёт после испытаний, с выводами- стоит оно того или нет. Прошёл год и теперь можно рассказать.

Сама идея в принципе не нова. К примеру у большинства моделистов такая штука присутствует. Вот она. Струбцина с зажимом для дрели.

Вроде бы дёшево и сердито.

Но получив горький опыт, от силуминовой китайской чудо-стойки-сверлилки для дрели, решил сообразить вариант с суровой российской сборкой, типа: "Шоб надолго". К тому же кромки верстака и так обычно перегружены разными зажимами в виде двух стоек для гравёров, парой тисков, креплением для газовой горелки, финагеля и прочих нужных в работе приспособ.

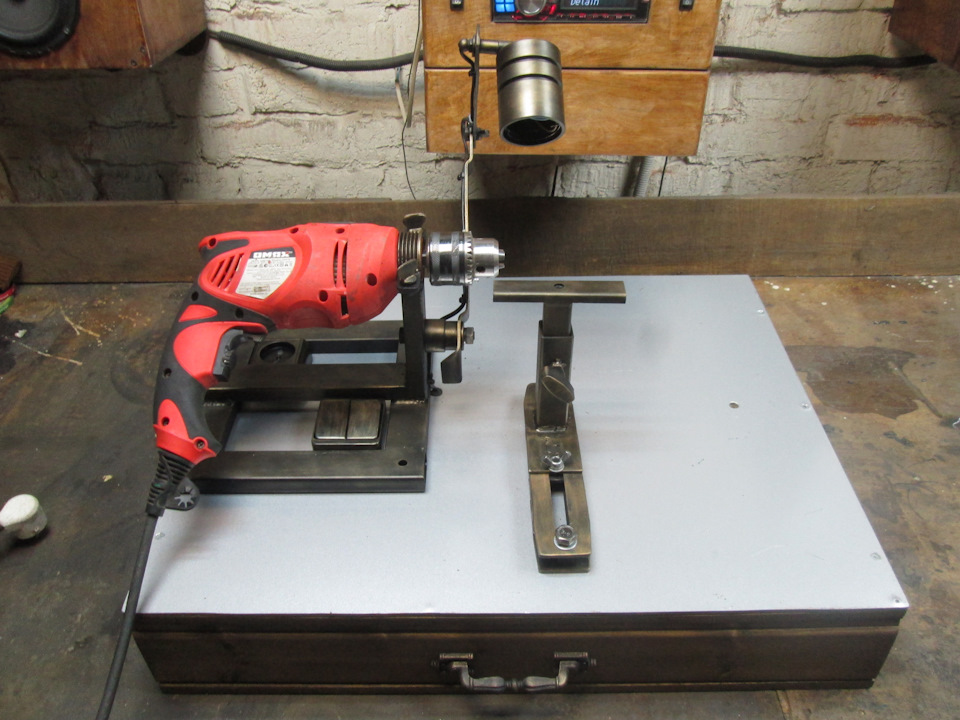

Вся конструкция собиралась по размерам выделенного угла в мастерской.

Начинаем с крепления дрели (к слову сказать, все свои приспособы собираю из подножного материала, специально ничего не закупается. "Поставщиками" материалов, являются мои друзья и знакомые, которые в курсе моих изысканий и тащат в дом в мастерскую всё то, что им без надобности, а мне в пользу. Поэтому многие показанные детали, можно заменить другими, стоит лишь только пофантазировать)

Сама обойма, для зажима дрели сделана из шкива волговского генератора.

Болгарка, дрель, четыре кусочка стали 4мм., пара гаек, немного сварки. Режем пополам, убираем всё лишнее, привариваем "ушки" и получился хороший зажим. Держит мёртво. Демонтаж дрели, для использования по назначению- меньше минуты. Сам снимал всего пару раз, но не у всех есть три дрели в хозяйстве.

Сама обойма, крепится на конструкции из профильной трубы 40х20 мм. К ней же крепится кронштейн для лампы подсветки.

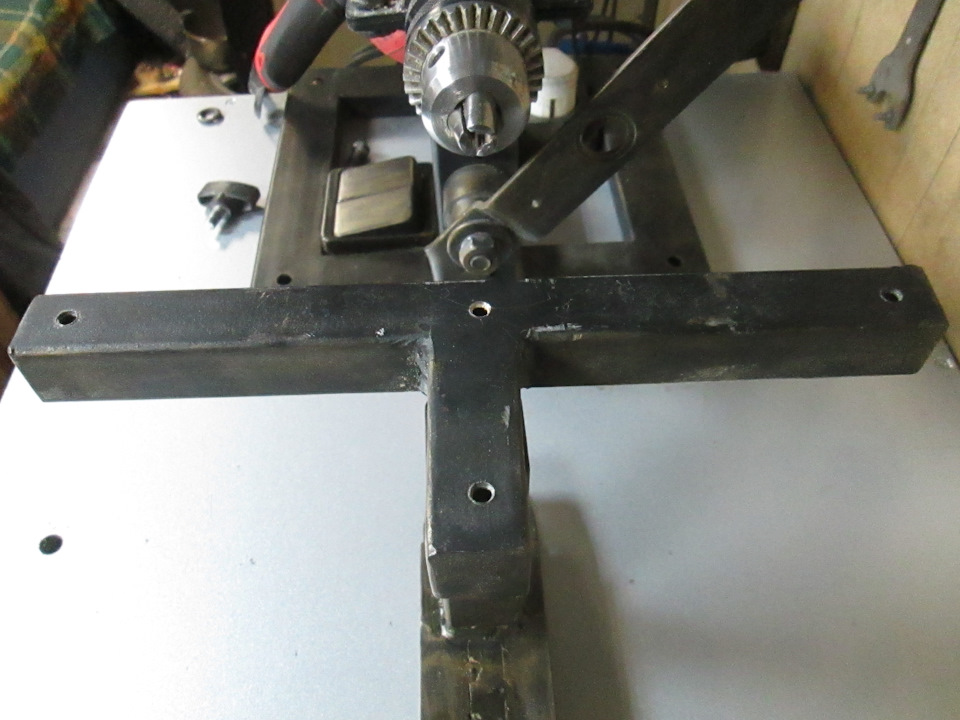

С креплением подручника, пришлось повозиться. С самого начала предполагалась обработка деталей как в пару миллиметров в диаметре, так и кусков древесины с размерами 20х20 см. Поэтому всё должно было перемещаться, сдвигаться или вообще убираться нафиг. Причём без сильных временных затрат.

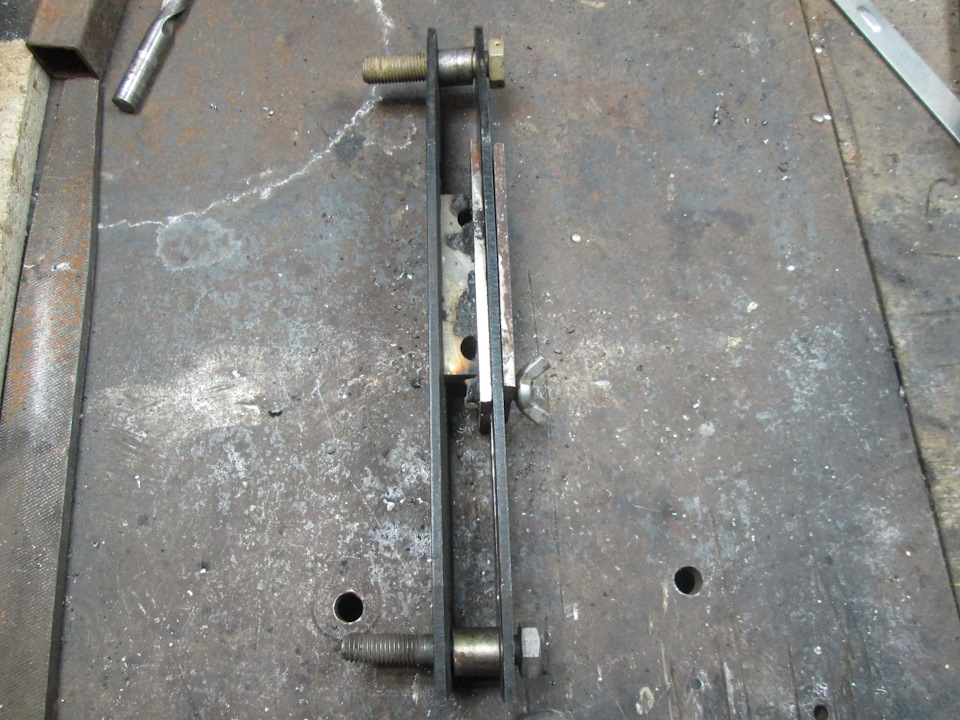

В основу конструкции были взяты детали от реечного стеклоподъёмника, детали вырезанные из листового металла и стальной брусок толщиной 14 мм. Думаю принцип станет понятен из фото.

Сам подручник сделан регулирующимся по высоте, из двух труб 25х25 мм. и 30х30 мм. Фиксация с помощью приваренной гайки и барашка от ручной циркулярной пилы.

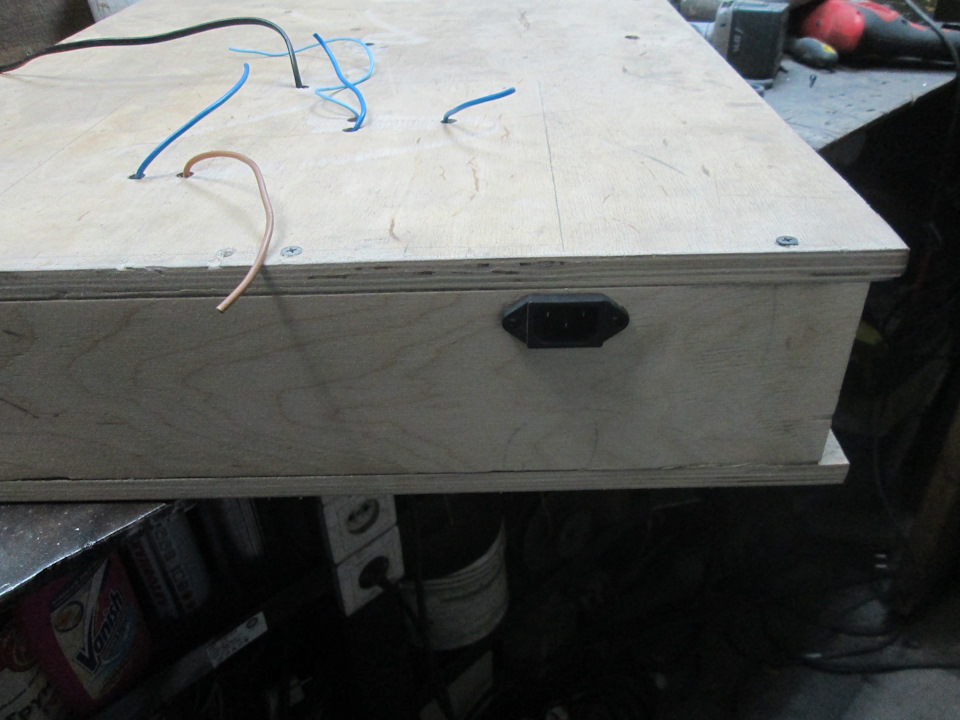

Ну и теперь вид выставленных подручника и рамы стойки. Основа из фанеры 12 мм. Крепление сделано на закладных гайках.

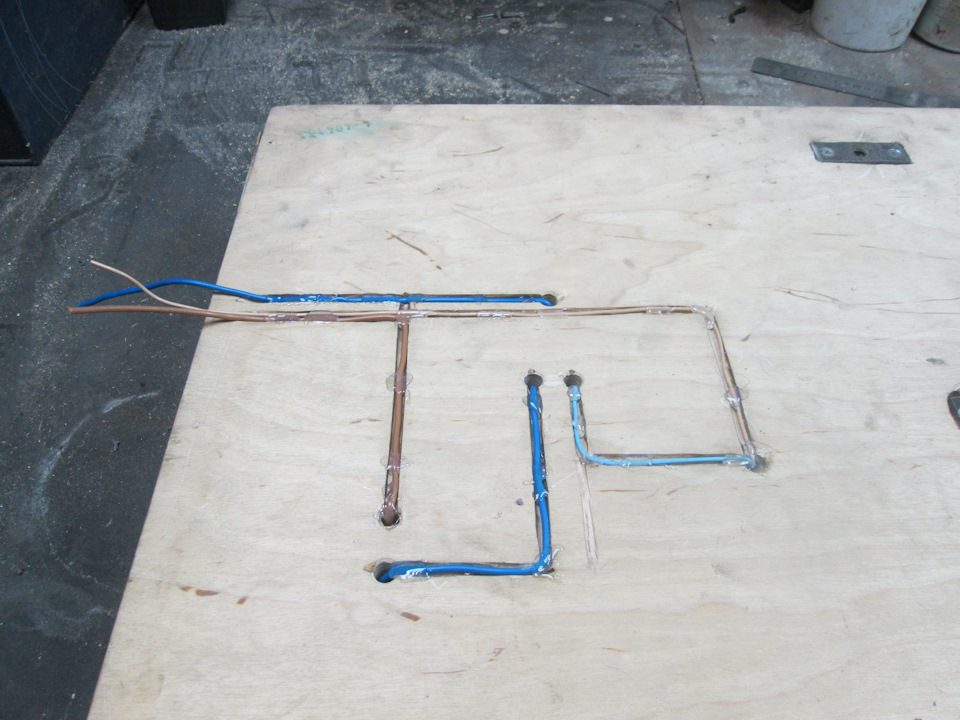

Теперь дело за проводкой. Схема простая. Вход питания через гнездо от компьютерного блока питания. Обычная розетка для подключения дрели и двухклавишный выключатель освещения. Т.к. в столе предполагался выдвижной ящик, то вся проводка утоплена в профрезерованные углубления.

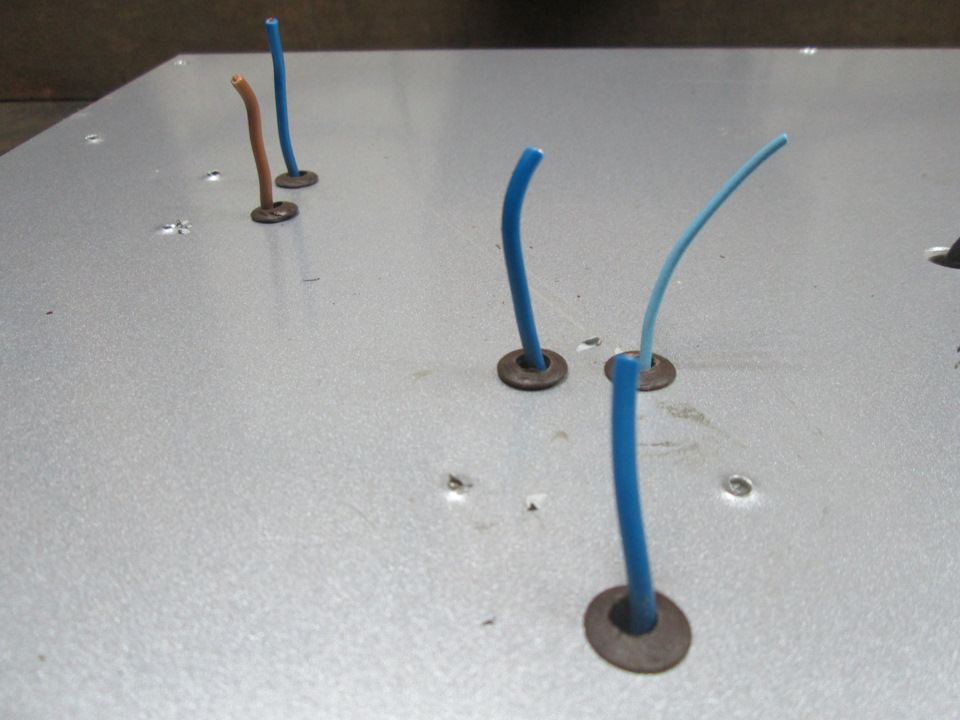

На самой столешнице, была дополнительно закреплена пластина из алюкобонда. А посему, все выходы проводов- через пластиковые втулки. Они сделаны из мебельных заглушек.

Ну и в собранном виде. Кнопка на дрели фиксируется в нажатом положении, вилка дрели, вставляется в розетку. Управление- клавишами выключателя. Левая, подаёт питание на розетку и запускает дрель, правая подаёт питание на лампу подсветки.

Затем немного морилки, краски и станочек готов.

Каретка подручника сделана поворотной, с фиксацией на 90 градусов. Дополнительно был сварен дополнительный съёмный столик. При использовании насадки для шкурки, можно обрабатывать торцы заготовок.

Сам столик можно открутить и использовать его раму как подручник шириной 20 см. Удобно, при торцевой проточки деревянных деталей.

Теперь о плюсах и минусах. Для понятия условий использования, скажу, что работает станочек около двух-трёх часов в день, на протяжении года. Дрель: "OMAX" мощностью 800 Вт, куплена новой. Почему такой выбор? Да чёрт его знает… Люблю эксперименты) При стоимости на момент покупки 2500 деревянных, отбилась за пару недель работы, на протяжении года использовалась в противоестественной для сородичей форме и по сей день чувствует себя нормально. По-моему неплохо.

Из минусов. Самое основное- это износ втулки оси патрона. Увы, но тут ничего не поделаешь. Дрель не рассчитана на такие нагрузки и с этим придётся мериться. НО. За год, было заменено три втулки общей стоимостью 150 рублей. Вполне разумная сумма при таких нагрузках. Если менять вовремя- последствий не будет.

Ну и одна (за год) замена щёток. Запасные щётки были в комплекте. А посему- 0 руб. (в случае покупки- 100 р., но тоже не деньги).

Ещё одна особенность. Если будет выбираться дрель для этих целей, то лучше остановить свой выбор на экземплярах, у которых отсутствует функция перфоратора. При торцевой обработке, это сильно мешает точности обработки. Всё…

Теперь плюсы. Родной патрон на 13мм. был сразу заменён на 16-ти миллиметровый. Разница небольшая, но в дальнейшей работе, замена себя оправдала.

Конечно же понятно, что проточить тормозной барабан и словить точность в сотые миллиметра при обработке, на такой приспособе нереально, но так изначально такая задача и не ставилась.

Всё делалось для модельных работ.

При сегодняшнем выборе насадок для дрелей, возможностей полно. Проточка деталей из меди, латуни, бронзы и алюминия. Всё делается легко, удобно и просто. В качестве инструмента для обработки используется всё. От острого ножа до надфилей и напильников.

Шлифовка, зачистка корщётками, полировка.

Вот только несколько фото для примера, которые ещё можно втиснуть в драйвовский лимит.

3 миллиметровый пруток, минут 20 обточки и готовы заклёпки диаметром 1.5 мм.,

…для новой флешки…

…остальные элементы которой, в процессе изготовления, также также доводились до ума на этом станочке.

Дубовая подставка для одной из работ, диаметром 20 см.

Были и более масштабные работы в которых использовался станок. Типа этого поезда)

В общем время потраченное на изготовление не прошло даром. Станочек удался… НО… настала пора сделать что-то более продвинутое. Аппетит, как известно, приходит во время еды и поэтому на данный момент запущен процесс изготовления нового токарного станочка, но уже со взрослыми узлами. Будет и полноценный патрон и суппорт и резцедержатель. Но об этом позже…

А пока всем удачи, новых идей и их успешных реализаций!

PS. Продолжение темы читаем ЗДЕСЬ

Отправить ответ