Твердость цинка по бринеллю

Содержание:

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

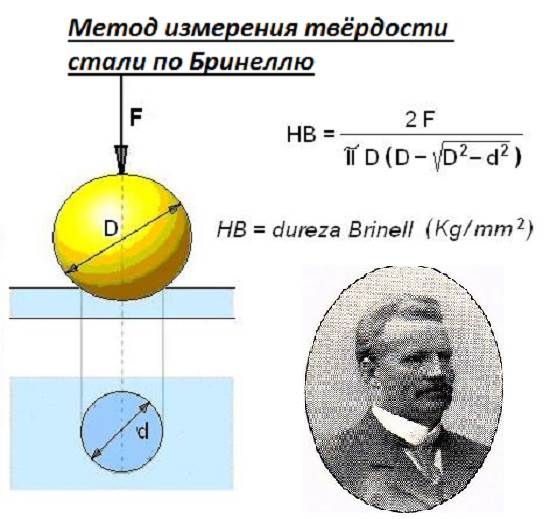

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

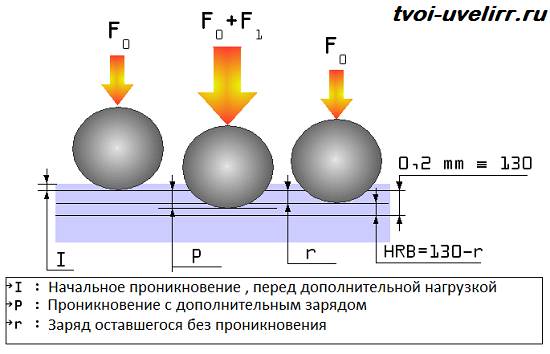

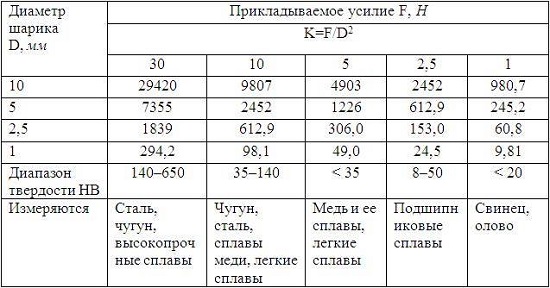

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров — пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) |

По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Метод первопроходец. Звание заслуживает система определения твердости материалов, разработанная Августом Бринеллем. Это инженер из Швеции. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир «взял на вооружение» в 1900-ом году. Разберемся, в чем суть системы, твердость каких материалов можно узнать с ее помощью, и есть ли у метода минусы.

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Твердость по Бринеллю – таблица значений

Твердость стали по Бринеллю может быть от 103-ти до 200-от единиц. Показатель зависит от марки. Не стоит забывать, что существует мягкая, нержавеющая и закаленная сталь. Сплав Ст0, к примеру, занимает нижнюю планку твердости. СТ2пс – марка со 116-ю HB. У СТ3пс показатель равен 131. 170 HB отличают сталь СТ5Гпс и СТ5пс. 200 единиц у марок ВСт6сп, СТ6пс и СТ6сп.

Твердость металлов по Бринеллю, в том числе и их сплавов, к коим причисляется сталь, важна при эксплуатации многих предметов. Пример – подшипники. Они подвергаются трению. Будь сплав для подшипников мягким, машина не отходит и гарантийного срока. Сопротивляемость деталей износу, зависящая от твердости, важна и при конструировании космических аппаратов, летной техники, строительных конструкций.

Твердость стали по Брюнеллю для арматуры высотных зданий, к примеру, должна быть не ниже 150-ти единиц. Если брать усредненные цифры для металлов, то черные, как правило, маркируются числом 140 HB, а твердость цветных не превышает 130-ти. Драгоценные металлы одни из самых податливых.

Так, твердость платины по Бринеллю – всего 50. Выше говорилось, что шкала начинается со 100. Однако, современные технологи нередко дополняют ее, доводя до единицы. Твердость некоторых цветных металлов щелочноземельной группы составляет всего 30 HB.

Если вопрос не о строительстве и конструировании машин, а о ремонте, людей больше интересуют показатели древесины. Ее твердость тоже иногда измеряют по Бринеллю. Для сплавов металлов есть ГОСТы. Массы изначально «замешивают» в соответствии с техническими требованиями. Для древесины условия иные. Твердость зависит не только от породы, но и от условий произрастания.

Липа из разных местностей может отличаться на 10-20 баллов, как и сосна, дуб, ольха. Поэтому, лучше смотреть не из чего сделаны стол, или паркет, а какая твердость указана в документах к ним.

Для паркета берется древесина, как минимум, средней твердости. Если отбросить, погрешность на условия произрастания, точно подойдут блоки из белой акации, самшита, железной березы, граба и кизила.

Твердость этих пород приближенна к 100 HB. Это на торцах. Радиальный и тангенциальный показатели неизбежно ниже процентов на 30. Древесину по Бринеллю мерят в странах Европы. Россия к ним примыкает. Продукция из США соответствует шкале Янка. Этот тест узконаправлен, применим только к дереву.

В Америке прилагаемую к материалу силу записывают не в килограммах, а в фунтах. Диаметр металлического шарика выражен в дюймах, составляет 0,444. В миллиметрах это около 11-ти.

Итоговый результат измерений не бывает ниже 660 единиц. Высший показатель – 4 500. Таким «хвастается» гваяковое дерево. Оно одно из самых дорогих, поскольку из-за твердости сложно обрабатывается, к тому же, редко встречается.

В общем, число 4 500, даже на товарах из Штатов, встретишь редко. А вот значения Бринелля проставлены на большинстве продукции, изготавливаемой в России, и завозимой из-за рубежа. Это шкала, в премудростях которой стоит разобраться.

| Цинковые литейные сплавы | |||

| ЦА4 | ЦА15 | ||

| ЦАМ4-1 | ЦАМ4-3 | ЦАМ2-5 | ЦАМ10-5 |

| ЦП1 | ЦП2 | ЦП3 |

Сплавы этой группы в основном применяют для производства отливок, получаемых литьем под давлением, реже — в кокили и песчаные формы. В зависимости от состава и назначения сплавы подразделяются на следующие подгруппы: системы Zn-Al (ЦА4, ЦА15, ЦП1); системы Zn-Cu (ЦМ1, ЦАМО, 2-4); системы Zn-Al-Cu (ЦАМ4-1, ЦАМ2-5, ЦАМ10-5 и т.п.); системы Zn-Al-Me (Mg, Мn, Ti, Si) (ЦП2, ЦПЗ и т.п.).

По стандарту TGL-0-1743, цинковые литейные сплавы для литья под давлением, приведенные для сравнения, имеют близкие к отечественным стандартам составы и свойства (верхняя таблица).

| Свойства/сплав цинка | ЦА4 | ЦАМ4-1 | ЦАМ4-3 |

| Плотность при 25 °С, г/см 3 | 6,65 | 6,75 | 6,85 |

| Температура, °С: ликвидуса(солидуса) |

386(380) | 387(381) | 390(378) |

| Температурный интервал литья под давлением, °С | 393-427 | 393-427 | 393-427 |

| Усадка при затвердевании с темепратуры 470 °С | 1,17 | 1,17 | 1,17 |

| Средний коэффициент линейного расширения (20-250 °С), % | 27,4*10 -6 | 27,4*10 -6 | 27,7*10 -6 |

| Удельная теплоемкость при 20 °С, Дж/(т*К) | 420 | 420 | 420 |

| Теплопроводность (70-140 °С), вт/(см*К) | 113 | 110 | 105 |

| Удельное электрическое сопротивление при 20 °С, Ом*м | 63*10 -9 | 65*10 -9 | 68*10 -9 |

| Температурный коэффициент электрического сопротивления (20-100 °С) | 0,0038 | 0,0035 | 0,0033 |

| Временное сопротивление, МПа | 220-250 | 270-330 | 320-380 |

| Относительное удлинение, % | 3-6 | 2-5 | 2-3 |

| Твердость по Бринеллю, МПа | 600-800 | 700-900 | 850-1100 |

В зависимости от химического состава установлен ряд марок чушковых цинковых сплавов (табл. 15), применяемых для литья под давлением (ГОСТ 19424-74 с изменениями).

В табл. 16 приведены химический состав и области применения цинковых литейных сплавов.

Указанные сплавы имеют исключительную способность к литью под давлением. Из этих сплавов можно получать очень точные по размерам со сложными очертаниями контуров отливки со стенкой толщиной порядка 0,6 мм. Они также пригодны для отливки в кокиль и песчаные формы.

Цинковые сплавы в отличие от чистого нелегированного цинка имеют хорошие механические и технологические свойства и находят в связи с этим широкое промышленное применение. Характерным требованием к цинковым литейным сплавам для литья под давлением, в кокиль и песчаную форму является жесткое ограничение по предельно допустимому содержанию вредных примесей, особенно свинца, железа, кадмия и олова, вызывающих образование межкристаллитной коррозии в отливках.

Ниже рассмотрены основные сведения о структуре и свойствах сплавов на основе цинка.

Система цинк-алюминий

Согласно диаграмме состояния в системе Zn-Аl (рис. 10, а) образуются твердый раствор алюминия в цинке (а-фаза), содержащая при температуре эвтектики 382 °С 1,02% А1, твердый раствор цинка в алюминии (0-фаза), содержащая при 382 °С 17,8 %А1, и эвтектика (а + B), содержащая 95 % Zn и 5 % А1.

При медленном охлаждении до 275 °С происходит эвтектоидный распад B-твердого раствора (г.ц.к. решетка) на а-твердый раствор (гексагональная решетка) и B-твердый раствор (г.ц.к. решетка) с резким изменением растворимости цинка — твердый раствор цинка в алюминии, содержащий около 30% Zn; фаза B имеет состав 78 % Zn и 22 % А1.

На рис. 11, а показана микроструктура сплава Zn — 4% А1. Сплав состоит из первичных кристаллов (а-фаза) и эвтектики (а + B). При хранении отливок из сплавов системы Zn-Al даже при комнатной температуре происходит полиморфное превращение кубической гранецентрированной решетки B-фазы в гексагональную. Этот процесс часто называют старением. При старении происходит изменение линейных размеров отливок, а также изменение электропроводности и твердости.

Значительное влияние на скорость распада B-фазы оказывают добавки магния и лития. Небольшие добавки магния (до 0,1 %) не только затормаживают распад B-фазы, но и повышают прочность сплавов.

Свойства сплавов системы Zn-А1 улучшаются с повышением содержания алюминия. Так, при 4% А1 временное сопротивление возрастает почти в три раза и составляет около 300 МПа; удлинение возрастает при добавке алюминия с 5 до 30 %; ударная вязкость — от 500 до 4000 кДж/м 2 .

Легирование цинка алюминием улучшает также литейные свойства и способствует измельчению структуры сплавов. При добавке алюминия уменьшаются насыщение цинковых расплавов железом при плавке в стальных и чугунных тиглях, а также прилипаемость сплава к пресс-форме, повышаются температура рекристаллизации цинка и его стойкость против коррозии под напряжением.

Система цинк-медь

Сплавы этой группы выгодно отличаются от сплавов системы Zn-Al тем, что в них не наблюдается процесс старения, однако сплавы системы Zn-Сu имеют более низкие механические свойства. Характер взаимодействия цинка с медью определяется диаграммой состояния (см. рис. 10, б). При температуре перитектики 424 °С цинк растворяет около 2,6% Си с образованием твердого раствора меди в цинке (n-фаза). При охлаждении медноцинкового сплава, содержащего более 1,7% Си, из пересыщенного твердого раствора на основе цинка (n-фазы) выделяется е-фаза. Поэтому при содержании меди от 1,7 до 12,5% медноцинковые сплавы имеют две фазы (n и е ). Например, промышленный сплав Zn — 4 % Си находится в двухфазной области и имеет перитектическую структуру (рис. 11, б), образующуюся в результате процессов кристаллизации.

Отсутствие упрочнения цинк-медных сплавов, по-видимому, обусловлено структурным и размерным соответствием цинка и е -фазы, имеющих гексагональную решетку, а также их почти одинаковыми удельными объемами, вследствие чего при образовании е -фазы в отливках не возникают внутренние напряжения. Образование е -фазы и n-фазы связано с некоторым изменением объема.

Присадка меди повышает временное сопротивление, твердость, но одновременно понижает пластичность сплава. Следует иметь в виду, что механические свойства сплавов системы Zn-Cu все же ниже, чем сплавов системы Zn-Al. При увеличении содержания меди растут температура рекристаллизации, усталостная прочность и обрабатываемость резанием, а также антифрикционные свойства, но уменьшается межкристаллитная коррозия сплавов, ухудшается жидкотекучесть сплавов и заполняемость форм при литье.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2012.08.14

Опубликовано: 2012.08.14

| Краткие обозначения: | |||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения |

| s в | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | — температура, при которой получены свойства, Град |

| s T | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) |

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м 3 |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20 o — T ), 1/°С |

| HRB | — твердость по Роквеллу, шкала В | σ t Т | — предел длительной прочности, МПа |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Отправить ответ