Универсально заточной станок ремонт шкива

Содержание:

Главная > Конкурс

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

Техническая эксплуатация универсально — заточного станка модели 3Е642Е

Под технической эксплуатацией электрооборудования понимают процесс его использования по назначению и поддержания в технически исправном состоянии. Четкая организация этого процесса, планирование и управление решаются на основе теории эксплуатации, широко применяющей современные методы моделирования, использования операций и др.

Техническая эксплуатация электрооборудования включает выполнение следующих мероприятий: подготовку, включение и выключение электрооборудования, обнаружение неисправностей и прогнозирование технического состояния; профилактические работы; настройку и регулирование отдельных узлов, связей и электрооборудования в целом: обеспечение сохранности отдельных блоков и электрооборудования в целом; обеспечение комплектом запасных частей (ЗИП); техническую подготовку обслуживающего персонала; правильное ведение технической документации.

Для оценки эффективности технического обслуживания систем электрооборудования следует применять следующие показатели: трудоемкость одноразового технического обслуживания или за определенный период эксплуатации; стоимость технического обслуживания; надежность электрооборудования, определяемую одним или несколькими показателями надежности; среднее время простоя и потери в процессе технического обслуживания; вероятность выполнения технического обслуживания в заданное время.

Обслуживающий персонал выполняет следующий объем работ по эксплуатации электрооборудования: наблюдение за состоянием и работой электрооборудования, а также за механической частью электроприводов с проведением профилактических мероприятий (смазывание, чистка, подтяжка креплений); периодическую ревизию основного и резервного

электрооборудования с текущим ремонтом, проводимую по графику; капитальный ремонт электрооборудования при его износе и замену его при проведении модернизации; исследование характеристик оборудования для проведения модернизационных мероприятий; наладку нового оборудования или оборудования, подвергнутого ревизии или ремонту.

В процессе эксплуатации электрооборудования электротехнический персонал ведет журналы: дефектов, сбоев и неисправностей, где регистрируют неполадки в работе любого элемента оборудования; оперативных переключений на подстанции; технического осмотра и ремонта электрического оборудования; проведения работ в электроустановках низкого напряжения (до 1000 В).

В своей деятельности по обеспечению надежной и производительной работы электрооборудования электротехнический персонал использует техническую документацию, в том числе: комплект электротехнических схем (принципиальных и соединений) по электроснабжению, электроприводу, освещению и сигнализации; паспорта и технические описания электрооборудования с паспортом и актами испытаний к ним, должностные и производственные инструкции по обслуживанию, ремонту и наладке электрических аппаратов, машин и средств автоматизации; руководящие и нормативные материалы.

Все инструкции подлежат пересмотру не реже одного раза в 5 лет, а существенные изменения и дополнения вносят немедленно и доводят до сведения ответственных должностных лиц. Весь комплект проектных электрических схем, описаний, инструкций должен храниться в техническом архиве.

Плата работала не надежно, периодически давала сбои, триггер зависал, микросхемы серии К511 выходили из строя. Я изготовил релейную плату, полностью соответствующую по разъему штатной плате. Извлёк одну, вставил другую — и работа продолжается надёжно. Панель с реле уложена на дно электрошкафа, к разъему подключил шлейфом, чтобы панель своим весом не выползала из разъема.

Организация технического обслуживания и ремонта универсально — заточного станка модели 3Е642Е

Организация технического обслуживания и ремонта универсально — заточного станка модели 3Е642Е

Техническое обслуживание — это комплекс технических и организационных работ, проводимых для поддержания в исправном состоянии электрооборудования, требуемой эффективности его работы и сохранения им заданных функций при использовании его по назначению, а также при хранении или транспортировке.

Техническое обслуживание (ТО) состоит из повседневного ухода за оборудованием, контроля режима его работы, проведение осмотра, наблюдение за исправным состоянием, контроль над соблюдением правил технической эксплуатации, а также инструкций заводов изготовителей и местных инструкций.

Профилактические испытания электрических машин и аппаратов с использованием средств технической диагностики, позволяют выявить уровень предельной выработки ресурса их узлов и деталей и предупреждения аварийных ситуаций.

Техническое обслуживание (ТО) важнейшее звено системы планово-предупредительного ремонта (ППР), предупреждающее аварийные ситуации, выполненные силами оперативного и оперативно-ремонтного персонала и проводится в процессе работы электроустановок во время перерывов, нерабочих дней и смен.

Систематические осмотры и профилактические испытания электрооборудования обеспечивают своевременный вывод его в ремонт, увеличивая тем самым срок его службы. Совокупность перечисленных мероприятий по обслуживанию эксплуатируемого оборудования промышленных предприятий носит название системы планово-предупредительного ремонта (ППР).

Система ППР имеет профилактическую сущность, поскольку работы по техническому обслуживанию и ремонту электрооборудования производятся с целью предотвращения нарастающего износа, предупреждения аварийных ситуаций.

Возникающие в практике эксплуатации оборудования аварийные ситуации, связанные с неполадками и отказом техники приводят к дополнительным внеплановым расходам. По этой причине важную роль в организации производства играет деятельность, направленная на профилактику аварий, а не на их устранение.

В основе системы ППР заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов – текущих, средних и капитальных.

Организация и планирование ремонта оборудования при системе ППР основываются на определенных нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения, как по группам однородных станков, так и в целом по предприятию и его отдельным подразделениям.

На основании ППР составляется схема ремонтного цикла:

Включает в себя проводимые в определенной последовательности следующие виды ремонта: ТО-техническое обслуживание, МР-малый ремонт, СР-средний ремонт и КР-капитальный ремонт.

При проведении каждого вида ремонта выполняются определенные работы:

1) при ТО станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние: устраняют зазоры; проверяют работу механизмов переключения скоростей и подач; выполняют мелкий ремонт системы смазки; проверяют работу ограничительных устройств.

2) при МР проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники.

3) при СР выполняют разборку узлов, составляют дефектную ведомость, заменяют или восстанавливают изношенные детали (шестерни, втулки, валы), шлифуют, строгают или фрезеруют изношенные направляющие.

4) при КР выполняют полную разборку узлов станка и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, сборочные единицы, включая базовые.

Кроме перечисленных плановых видов ремонта для постоянного под-держания высоких эксплуатационных характеристик станка необходимо своевременно проводить его техническое обслуживание. Техническое обслуживание включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку.

Межремонтный период (периодичность выполнения ремонтных работ), а также их трудоемкость и материалоемкость зависят от конструктивных особенностей оборудования.

Исходя из всего этого, оборудование на предприятии группируется по категориям ремонтной сложности, которые устанавливаются по справочникам.

На основании выше перечисленных показателей строится график планово-предупредительного ремонта. После чего рассчитывается трудоёмкость и материалоемкость ремонтных работ, а так же численность ремонтного персонала.

Наряду с плановыми видами ремонтов существует аварийный ремонт, не предусмотренный годовым планом и выполняемый для возврата станка в эксплуатации при возникновении аварийной ситуаций.

Перечень оборудования, инструментов, приборов для ремонта и технического обслуживания электрооборудования универсально — заточного станка модели 3Е642Е

1. Набор электромонтажника

1.1. Кусачки для обрезки проводов и кабелей.

1.2. пассатижи понадобятся для безопасного удержания проводов во время выполнения ремонтных работ, а также при откручивании в приборах различных гаек.

3. Измерительные приборы (вольтметр, мегомметр, указатели напряжения)

3.1. Индикаторная отвертка проводится диагностика проводов, т.е. определяется имеется ли в проводах напряжения.

3.2. Мегаомметр используется для измерения высокого сопротивления изолирующих материалов (диэлектриков) проводов и кабелей разьемов, трансформаторов, обмоток электрических машин и других устройств, а также для измерения поверхностных и объемных сопротивлений изоляционных материалов.

Основные функции мультиметра: измерения в цепях постоянного и переменного тока силы тока, сопротивления, осуществлять прозвон проводника (проверка целостности проводника).

Дополнительные функции тестера: измерение температуры, проверка работоспособности транзисторов, проверка емкости конденсаторов, проверка частоты, проверка индуктивности, проверка диодов, генерирование прямоугольника импульсов.

4. Опрессовочные клещи и клещи для снятия изоляции, для термитной сварки проводов , универсальные.

7. Понижающие трансформаторы

8. Электрические дрели и перфораторы

10. Изолирующие материалы.

Список используемой литературы

1. Алиев В.П. Справочник по электротехнике и электрооборудованию (5-е изд., исправленное) / Серия «Справочники».- Ростов на Дону: Феникс, 2007. 447с.

2. Атабеков В.М. Ремонт эл.оборудования промышленных предприятий. – М.:Высшая школа, 2014. С.235

3. Акимова Н. А. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования — М.: Издательский центр "Академия", 2012. — 304 с.

4. Брук И. В.. Основные положения по наладке и эксплуатации металлорежущих станков и автоматических линий. — М.: Издательский центр " Машинстроение", Москва, , 2010.

5. Васин В.М. Электрический привод Учеб. Пособие для техникумов. — N1.: Высшая школа, 2008. 236с.

6. Васильев А.А., И.П. Крючков Электрическая часть станций и подстанций: Учеб. Для вузов /; Под ред. А.А. Васильева. – 2-е изд., перераб и доп. – М.: Энергоатомиздат, 2010. – 576 с: ил.

7. Вереина Л. И. Справочник станочника: учеб. пособие. — М.: Издательский центр "Академия", 2008. — 560 с.

8. Зимин Е.Н.. Преображенский В.И., Чувашов И.И., Электрооборудование “Промышленных предприятий и установок, б М.: Энерго из дат. 2010.554с.

9.Зюзин А.Ф., Поконов Н.З., Вишток А.М., Монтаж, эксплуатация и ремонт электрооборудования промышлеиных предприятий и установок. 2-е изд., доп. и переработанное — М.: Высшая школа, 2011. 416с.

10. Камнев В.М. Ремонт устройств релейной защиты и автоматики. – М.: Высшая школа, 2012. с.336

11. Ключев В.И., Терехов В.М. Электропривод и автоматизация общепромышленных механизмов: Учебник для вузов. – М.: Энергия, 1980.-360с.: ил.

12. Корнилов Ю.В. Обслуживание и ремонт электрооборудования промышленных предприятий. – М.:Высшая школа, 2015. С.559

13. Малюк Н. Т. Типовые электроприводы металлорежущих станков и промышленных роботов. учеб. пособие. — М.: Издательский центр "Академия", Чебоксары, 2012. — 360 с г.

14. Москаленко В. В. Справочник электромонтера. — М. : Издательский центр "Академия", 2008. — 288 с.

15. Неклепаев Б.Н., Крючков И.П. Электрическая часть станций и подстанций: Справочные материалы для курсового и дипломного проектирования: Учеб. пособие для вузов.-4-e изд., перераб. и доп. М.: Энергоатомиздат, 2011.-608 с.:ил.

16. Правила устройства электроустановок. — М. : Энергоиздат., 2010. — 648 с.

17. Семерюк О. М. и др. Разработка электрических схем с применение компьютерных технологий. В кн. : Научное сообщество студентов XXI столетия: материалы III практической конференции. Часть IV. (23 мая 2012г.) — Новосибирск: Изд. "Сибирская ассоциация консультантов", 2012 — с. 337-343.

18. Сибикин Ю. Д. Техническое обслуживание, ремонт электрооборудования и сетей промышленных предприятий: Учеб. — М. : ПрофОбрИздат, 2010. — 432 с.

19. Сибикин М. Ю. Технологическое оборудование. Металлорежущие станки: учебник. — М. : ФОРУМ 2012. — 448 с.

20. Трунковский Л.Е. Электромонтёр по эксплуатации промышленных электроустановок. – М.: Высшая школа, 2015. с.656

21. Шейнгольд Е. М. Технология ремонта и монтажа промышленного оборудования. М.: «Машиностроение», 2013.

22. Шеховцев В. П. Расчет и проектирование ОУ и электроустановок промышленных механизмов — М. : ФОРУМ, 2010. — 352 с.

23. Штриплинг Л.О., Л.Г. Стишенко, Защита от производственного шума. Методические указания к практическим самостоятельным и лабораторным работам. – Омск: ОмГТУ, 2010 – 39 с.

24. Ушаков Н. С., Кузнецов В. Л. Эксплуатация электрооборудования металлорежущих станков.– — М. : ФОРУМ, 2012. — 352 с

У шкивов для плоских ремней вследствие проскальзывания ремня изнашивается обод, из-за чего ухудшается сцепление между ремнем и шкивом. Наблюдаются также надлом обода, трещины на спицах, износ посадочного отверстия и шпоночного паза.

У шкивов клиноременных передач прежде всего изнашиваются поверхности канавок. Этот износ иногда бывает настолько большим, что ремень опускается до дна канавки (рис. 70, б, справа). Происходит также излом буртиков, нарушается балансировка шкива.

К шкивам предъявляются следующие требования:

- поверхности, сопрягаемые с ремнями, должны быть обработаны по 5—6-му классам шероховатости;

- наружный диаметр шкива должен точно отвечать указанному размеру чертежом и обеспечивать требуемое передаточное отношение;

- не допускаются надлом и трещины;

- при наблюдении невооруженным глазом не должно замечаться биение шкива по наружному диаметру и по торцам.

Шкивы должны быть сбалансированы, т. е. уравновешены.

При износе у шкива (рис. 70, а) отверстия 4 ступицы растачивают и запрессовывают втулку, которую надежно стопорят. Затем отверстие растачивают, обеспечивая необходимую посадку на валу.

Посадку втулки в ступице можно осуществить при помощи клея. Для этого втулку пригоняют по расточенному отверстию, создавая зазор 0,05 мм на диаметр. Этот зазор необходим для получения оптимальной клеевой пленки толщиной 0,02—0,025 мм.

Когда размеры шкива позволяют расточить отверстие под толстостенную втулку, имеющую шпоночный паз, то ремонт осуществляют так: растачивают отверстие ступицы, долбят шпоночный паз и изготавливают переходную втулку со шпоночными пазами на наружном и внутреннем диаметрах. Затем втулку со шпонкой прессуют в ступицу шкива и стопорят. После этого шкив пригоден для эксплуатации.

Если размеры ступицы шкива не позволяют установить толстостенную втулку с продолбленным пазом, тогда отверстие в шкиве растачивают на глубину несколько большую глубины шпоночного паза и устанавливают на клее тонкостенную втулку с фланцем, которую закрепляют на шкиве винтами.

У шкива под клиновидные ремни (рис. 70, б) поверхность обода и стенок канавок обтачивают до устранения износа, а дно канавок углубляют, при этом все канавки шкива должны быть одинаковыми по профилю и размеру, которые проверяют шаблоном.

Изломы и трещины устраняют заваркой после соответствующей слесарной подготовки мест под заварку. Перед заваркой шкив равномерно нагревают по всему диаметру, иначе на завариваемом участке появятся в металле внутренние напряжения, что вызовет образование трещин в других местах. По окончании заварки шкив погружают в нагретый песок для медленного охлаждения.

Если у ремонтируемого шкива обтачивается поверхность, сопрягаемая с ремнем, допускается немного уменьшить диаметр шкива при условии, что частота вращения изменится. Частота вращения ведомого шкива снижается, когда уменьшается диаметр ведущего шкива, и увеличивается при уменьшении диаметра вeдoмогo шкива. Для сохранения передаточного отношения между шкнвами допускается обточить до соответствующего диаметра и второй шкив, не нуждающийся в ремонте.

При ремонте шкивов допускается изменение частоты вращения ременной передачи

(повышение или понижение) не более 5% номинальной. При больших отклонениях изготавливают новые шкивы.

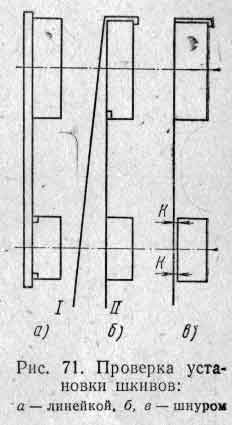

Валы, на которых расположены шкивы ременной передачи, должны быть параллельны между собой. Параллельность проверяется по торцам насаженных шкивов, которые должны находиться в одной плоскости, что определяют с помощью линеек при близком расположении шкивов (рис. 71, а) или шнуров. Шнур закрепляют на одном из шкивов (рис. 71, б), отводят в сторону (точка I) и затем, натянув, медленно подводят к торцу второго шкива (точка II). Если при этом шнур коснется всех точек, как показано на рисунке, это означает, что шкивы установлены правильно. При нахождении шнура на расстоянии К (рис. 71, в) от торца шкива необходимо один из шкивов смещать в осевом направлении, так как оси валов при этом расположатся параллельно. Если расстояние К окажется неравномерным (перекос), это означает, что оси валов непараллельны.

Для более устойчивого положения плоского ремня посередине шкива делают выпуклость. При вращении плоский ремень стремится занять наиболее высокое положение и центрируется по шкиву.

Правильная установка шкивов — условие нормальной работы ременной передачи; от нее зависит размещение ремня посередине ободов.

При опробовании ременной передачи ремень может оказаться на краю обода шкива, может даже свалиться со шкива. Возможные причины: оси шкивов расположены непараллельно; не совмещены торцы шкивов, несмотря на одинаковую ширину ободов; велико биение шкивов; ремень слабо натянут; ремень слабо сшит.

Недостатки в работе ременной передачи устраняют соответствующей регулировкой. Чтобы довести до нормы чрезмерное биение шкива, плотно посаженного на вал, шкив снимают с вала и подвергают токарной обработке.

Шкивы клиноременной передачи устанавливают и выверяют также, как и шкивы плоских передач. Перекос более 1 градуса у шкивов под клиновидные ремни ведет к усиленному одностороннему износу ремней, а также канавок шкивов.

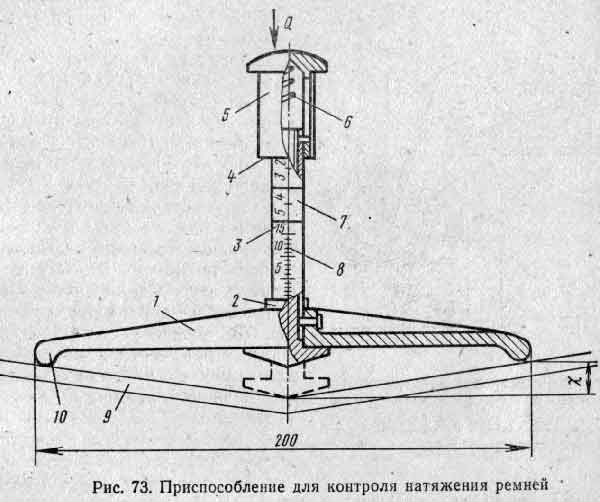

Для передач с несколькими ремнями (на одном шкиве) необходимо тщательно подбирать комплекты ремней по длине. Это можно выполнить непосредственно на собранной передаче приспособлением (рис. 73), определяя длину по разности стрел прогиба. Отклонение длины ремней в одном комплекте не должно превышать допуска, указанного в ГОСТ 1284—68. Разная длина ремней в комплекте даже в пределах 1—2 мм не обеспечивает равномерной нагрузки на каждый ремень, что вызывает быстрый износ перегруженных ремней и канавок шкивов, частую замену комплекта ремней и ремонт шкивов.

Натяжение клиновидных ремней должно быть умеренным. Когда ремни сильно натянуты, возрастают нагрузка на оси и упругая деформация валов, в результате чего ускоряется износ подшипников, поломка валов в результате усталостного износа и более интенсивно растягиваются ремни. Слабо натянутые ремни проскальзывают по канавкам шкивов, сильно нагреваются, в результате быстрее изнашиваются и поверхности канавок, и ремни.

Натяжение ремней регулируют специальными устройствами, как правило, имеющимися в ременных передачах (рис. 72, а, б), а контролируют натяжение приспособлением, показанным на рис. 73. Для контроля натяжения ремней отводят установочное кольцо 2 в исходное положение — до упора в планку 1. Затем приспособление прикладывают бортиками 10 к ветви ремня 9, располагая примерно посередине длины между осями валов. Нагружают ветвь посредством колпачка 5 с защитной насадкой 4, пружины 6 и стержня 3.

При нагружении следят, чтобы торец колпачка совмещался с определенным значением (кгс) на шкале 7. При этом стержень, перемещаясь в отверстии планки 1, образует стрелу прогиба ветви ремня, по которой судят о состоянии натяжения. Высоту стрелы прогиба определяют в мм по показанию на шкале 8, на котором остановилось кольцо 2 при нагружении ветви.

Если стрела прогиба менее нормы, натяжение расслабляют и, наоборот, при большей стреле натяжение увеличивают.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Отправить ответ