Установки для кислородной резки

Содержание:

- 1 Технология кислородной резки

- 2 Резка металла кислородом под водой

- 3 По типу разреза подразделяются на:

- 4 Особенности кислородной резки труб

- 5 Классификация оборудования для резки кислородом

- 6 Особенности рабочего процесса

- 7 Как подготовить поверхность перед резкой

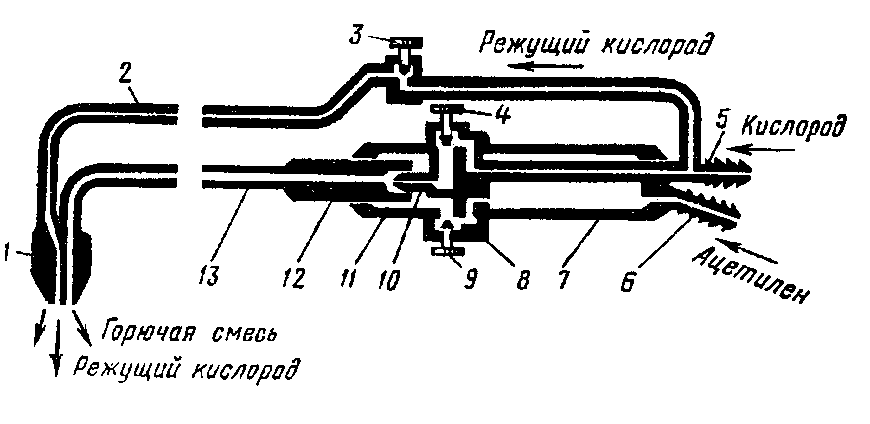

- 8 Чертеж устройства ручного ацетилено-кислородного резака

- 9 Особенности технологии

- 10 Оборудование

- 11 Ассортимент

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

Исходя из особенностей обрабатываемой поверхности, ее формы и самой основы материала, различают несколько видов кислородной резки:

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

В процессе резки металла необходимо соблюдать общие условия – температура плавления металла должна быть всегда выше температуры горения, шлаки легкоплавкими, стабильный и непрерывный нагрев. Механизированный процесс кислородной резки подходит для труб большого и малого диаметра, где важна высокая точность и качество. Ручной способ резки используется для листов и профильного проката. Качественный результат зависит не только от правильно подобранного режима, но и квалификации сварщика.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

| Сталь | Характеристика разрезаемости |

|---|---|

| Высокоуглеродистая | При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна |

| Среднеуглеродистая | С увеличением содержания углерода от 0,3 до 0,7% резка осложняется |

| Низкоуглеродистая | При содержании углерода до 0,3% резка без затруднений |

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Чертеж устройства ручного ацетилено-кислородного резака

- 1 — головка резака;

- 2 — трубки;

- 3 — вентиль;

- 4 — кислородный вентиль;

- 5 — кислородный ниппель;

- 6 — ацетиленовый ниппель;

- 7 — рукоятка;

- 8 — корпус;

- 9 — ацетиленовый вентиль;

- 10 — инжектор;

- 11 — накидная гайка;

- 12 — смесительная камера;

- 13 — трубка.

Резка нержавеющих сталей, чугуна и сплавов цветных металлов;

Толщина разрезаемых материалов до 200 мм

резка нержавеющих сталей, чугуна и сплавов цветных металлов;

толщина разрезаемых материалов до 300 мм

Резка нержавеющих сталей, чугуна и сплавов цветных металлов и неметаллических материалов до 1000 мм ;

Для машинной кислородно-флюсовой резки углеродистых, низколегиро ванных и нержавеющих сталей, чугуна и сплавов цветных металлов толщиной от 3 до 200 мм .

предназначен для ручной кислородно-флюсовой резки нержавеющих сталей, чугуна и сплавов цветных металлов до 200 мм

предназначен для ручной кислородно-флюсовой резки нержавеющих сталей, чугуна и сплавов цветных металлов до 300 мм

Для порошково-копьевой резки прибылей отливок из сталей и чугуна, бетона, железобетона, кирпича, огнеупорного бетона, "закаленного" металла (скрапа) до 1500 мм

Предназначен для подачи порошка в резак или копье

Мундштук используется для резки

нержавейки толщиной 100- 200 мм

чугуна толщиной 100- 150 мм

Длина = 800 мм, используется для резки нержавейки и чугуна толщиной 50- 100 мм

(L= 800 мм), для резки металла толщиной до 50 мм

Кислородно-флюсовая резка металла – процесс, при котором в зону реза посредством специального оборудования непрерывно подается порошкообразный флюс вместе с режущим кислородом. Купить УКФР целесообразно при необходимости раскроя нержавеющих хромистых и хромоникелевых сталей, чугуна, цветных металлов и их сплавов, которые не поддаются газокислородному резанию.

Особенности технологии

Сущность процесса заключается во введении флюсового порошка в струю режущего кислорода. При сгорании порошкообразный материал существенно повышает температуру в зоне реза. В результате химической реакции тугоплавких окислов с продуктами сгорания флюса образуются жидкотекучие шлаки, не препятствующие резанию и легко удаляющиеся из зоны реза под высоким давлением кислорода.

Кислородно-флюсовая резка характеризуется такими преимуществами:

- Возможность резания металлов, которые при плавлении образуют тугоплавкие или вязкие соединения. К ним относятся высоколегированные, хромоникелевые и хромистые нержавеющие стали, чугун, алюминий и различные его сплавы.

- Относительно высокая скорость реза материалов большой толщины. Но при этом она напрямую зависит от количества флюса, который подается за единицу времени. Так, при работе с материалами толщиной 10-200 мм скорость выбирается в диапазоне 0,76-0,23 м/мин соответственно, а расход используемого порошка должен составлять 0,25-0,8 кг/ч.

- Достойное качество реза при условии правильной настройки рабочих параметров. Но если вырезаются заготовки для изготовления каких-либо ответственных конструкций, оборудования или спецтехники, дополнительная механическая обработка в большинстве случаев все же требуется.

Для равномерного нагрева частиц флюса до их воспламенения мощность подогревающего пламени при флюсовой резке должна составлять на 15-20% больше, чем при кислородной. С целью исключения возможности засорения мундштука расстояние между ним и разрезаемым материалом устанавливают в пределах 25 мм, а при работе с металлом толщиной от 100 мм – 40-60 мм.

В процессе работы необходимо учитывать, что вентиль подачи порошкообразного флюса открывают только после зажигания подогревающего пламени. Длительность предварительного подогрева меньше по сравнению с традиционным воздушно-кислородным способом – для сталей толщиной 10-100 мм составляет в пределах 15-150 сек. Давление режущего кислорода устанавливается в зависимости от конкретной марки стали и ее толщины.

Оборудование

Аппаратура для кислородно-флюсовой резки состоит из таких основных элементов:

- Флюсопитатель.

- Ручной резак с флюсовой оснасткой.

- Тележка для установки и перемещения флюсопитателя.

Конструкция оборудования предполагает подачу порошкообразного флюса через специализированную насадку на резаке, которая обеспечивает оптимальный расход материала. Это происходит за счет разрежения и всасывания порошка в струю режущего кислорода при его пуске. Благодаря этому обеспечивается возможность резания в любом пространственном положении, а также пакетного раскроя (т.е. одновременного раскроя нескольких листов).

В качестве флюса используется мелкофракционный железный порошок (размеры частиц – 0,1-0,2 мм). Но в зависимости от разновидности разрезаемого металла добавляются и другие порошкообразные материалы. Например, кварцевый песок при работе с высокохромистыми сталями, феррофосфор – при раскрое чугуна.

Обратите внимание! Во избежание воспламенения флюса в резаке, флюсопитателе или шланге не допускается применять порошки с содержанием свыше 96% чистого железа либо алюминия.

Ассортимент

Компания «ПУРМ» производит и предлагает к продаже современное и надежное оборудование для кислородной резки. У нас вы можете подобрать и купить подходящую по характеристикам и цене аппаратуру для любых производственных целей.

В нашем ассортименте вы найдете:

- Установки кислородно-флюсовой резки. При выборе ориентируйтесь на толщину разрезаемого материала – она может составлять 200 и 300 мм. Также в каталоге имеется устройство для резания нержавейки, чугуна, сплавов цветных металлов и неметаллических материалов толщиной до 1000 мм.

- Резаки для УКФР. Отличаются от обычных (используемых при кислородном резании) каналами большего диаметра. Выбор устройств довольно большой, поэтому перед покупкой определитесь с основными задачами, для которых оно будет применяться.

- Запчасти к резакам. К ним относятся все расходные материалы – мундштуки, гильзы, смесители и насадки.

В каталоге нашей компании вы найдете все необходимое для флюсовой резки металла. Мы гарантируем профессиональную помощь в выборе, предоставляем услуги доставки и пуско-наладки.

Оборудование для кислородной резки

• по назначению – универсальные и специальные;

• по принципу смешения газов – инжекторные и безынжекторные;

• по виду резки – для разделительной и поверхностной резки;

• по применению – для ручной и машинной резки.

Широкое применение получили универсальные инжекторные ручные резаки для разделительной резки. Резаки отличаются от сварочных горелок наличием отдельной трубки для подачи режущего кислорода и особым устройством головки, состоящей из двух сменных мундштуков: наружного – для подогревающего пламени и внутреннего – для струи чистого кислорода (рис. 80).

Рис. 80.

Схема газокислородного резака:

Р – режущая часть; П – подогревающая часть; 1 – ацетилен; 2 – кислород; 3 – мундштук; 4 – вентиль; 5 – шланг подачи кислорода

Ацетилен подается по шлангу к ацетиленовому ниппелю. Кислород – к кислородному ниппелю. От ниппеля кислород идет по двум направлениям: одна часть кислорода, как в обычных сварочных горелках, поступает в инжектор и затем в смесительную камеру. Здесь образуется горючая смесь кислорода с ацетиленом, засасываемым через ниппель. Горючая смесь проходит по трубке, выходит через кольцевой зазор между внутренним и наружным мундштуком и создает подогревательное пламя. Другая часть кислорода через трубки Р поступает в центральное отверстие внутреннего мундштука и образует струю режущего кислорода, сжигающую металл и выдувающую образующиеся оксиды из зоны резака.

Широкое применение получил ручной универсальный резак «Факел», являющийся улучшенной конструкцией резака «Пламя». Он имеет пять внутренних и два наружных мундштука, позволяющих резать металл толщиной до 300 мм со скоростью 80–560 мм/мин. Для работы на газах—заменителях ацетилена используются резаки типа РЗР. Они отличаются большими размерами сечений инжекторов и мундштуков. Существуют вставные сменные резаки, предназначенные для присоединения к стволам универсальных сварочных горелок: резак РГС-70 – к горелкам типа «Звезда» и ГС-3, резак РГМ-70 – к горелкам типа «Звездочка» и ГС–2. Это создает большие удобства в строительно-монтажных условиях при частых переходах от сварки к резке и наоборот.

Для машинной резки применяют стационарные шарнирные машины АСШ-2 и АСШ-70. АСШ-70 отличается более совершенным приводом и наличием пантографического устройства, позволяющего производить вырезку одновременно трех деталей. Толщина разрезаемого металла 5–100 мм. Усовершенствованные машины типа АСШ-74 производят резку листовой стали толщиной до 150 мм со скоростью 0,1–1,6 м/мин. Переносные машины представляют собой самоходные тележки, оснащенные резаком и перемещающиеся по разрезаемому металлу. Приводом служит электродвигатель, пружинный механизм или газовая турбина. Например, машина «Микрон–2» предназначена для механизированной кислородной резки листовой низкоуглеродистой стали толщиной до 100 мм со скоростью до 4 м/мин.

Отправить ответ