Замена фрезы на фрезерном станке

Содержание:

| А.Д.Р. 10 сен. 2005 17:52:19 |

Там, вроде бы, шпиндель просто заканчивается валом на 32 (с резьбой) и всё. Есть ли что нибудь на этот случай? |

| David S. (Москва) 11 сен. 2005 00:46:21 |

Никогда не слвшал о таком. Станок металло- или деревообрабатывающий? Марку не назовете? или фотку(эскиз, чертеж носика шпинделя)? И еще,(простите,если вопрос покажется дурацким) Вы уверены что это шпиндель, а не забытая в нем оправка? |

| А.Д.Р. 11 сен. 2005 10:02:05 |

___? И еще,(простите,если вопрос покажется дурацким) Вы уверены что это шпиндель, а не забытая в нем оправка?___ |

Обсолютно не дурацкий 🙂 У меня самого мысль, что может там что нибудь еще снимается, но вот не знаю. потому и спрашиваю.

Может быть так что этот "пруток" с посадочным 32 и резьбой

снимается и в место него цепляется что то что может держать концевые фрезы?

ЗЫ

Марку не разобрать — затёрта. ФС — какой то, кажись

(Москва)

11 сен. 2005

12:51:40

Если там не заднем конце шпинделя что-то вроде гайки или головки болта, откручиваете на пару оборотов и тюкаете по ней молотком, лучше мягким. Если отверстие, то вставьте латунный стержень чуть меньшего диаметра и тоже стукните. Если там оправка, она вывалится.

(г. Волжский Волгоградской области)

12 сен. 2005

08:40:13

2А.Д.Р.:

Ничего путного у вас не получится. Этот станок не предназначен для работы концевыми фрезами. Можно конечно изгальнуться, сделать скажем насадной цангодержатель, но ничего хорошего у вас не получится — слишком велики будут биения инструмента. Если уж оч-чень надо — переделывайте вал шпинделя.

(почти Москва)

12 сен. 2005

09:47:31

(Москва)

12 сен. 2005

10:46:45

2Alex21:

Приношу свои извинения. Скорее всего Alex21 прав. Просто для меня слова "фрезерный станок" ассоциируется с металлообработкой, и часто забвыаю, что они бвыают не только по металлу. Вот и название ФС. ничего мне не сказало, решил, что это какой-то древний или малораспространенный фрезер, который я не видел.

(Москва)

12 сен. 2005

10:56:32

(почти Москва)

12 сен. 2005

11:01:08

(Рязань)

12 сен. 2005

17:14:32

Конечно есть, например фельдер за 7 штук баксов.

12 сен. 2005

21:49:41

Да в книжке по станкостроению такой шпиндель нарисован.

Потому наверное и немог врубиться сравнивая чертёж со своим шпиделем. :=)

Вообще говоря, под рабочим столом на шпиндиле обнаружилась здоровая муфта накрученная на резьбу большого диаметра. Похоже этим и удерживается "пруток" на который одеваются фрезы.

Что это вообще за конструкция шпинделя такая?

что там можно откручивать, чего нельзя?

В моих книгах нет чертежа подобного шпинделя.

А тут попался, почти даром, набор крупных концевых фрез для дверных филенок. Говорят что для ручных фрезеров слижком крупные (даже для мощных).

Вот и думаю можно что то сделать малой кровью или нет.

(г. Волжский Волгоградской области)

13 сен. 2005

09:42:35

Это верхняя крышка шпинделя, прикрывающая подшипник.

***Похоже этим и удерживается "пруток" на который одеваются фрезы.***

Ничего она не удерживает — защищает внутренности шпинделя от пыли (образует т.н. лабиринтное уплотнение)

***Что это вообще за конструкция шпинделя такая?***

Если на пальцах — в трубе-корпусе смонтированы (начиная от оправки под инструмент):

— на валу — упомянутая верхняя защитная крышка

— верхний подшипник (-ки), с упором наружного кольца в ступеньку корпуса, внутреннего — в ступеньку вала. Подшипник застопорен на валу

— нижний подшипник. Наружное кольцо сидит по свободной посадке в корпусе, внутреннее застопорено на валу.

— пружинная система поджима наружного кольца подшипника, которая регламентирует необходимое осевое усилие натяга подшипника (термокомпенсационное звено)

— нижняя защитная крышка

— хвостовик вала со шпоночным пазом под посадку шкива

***что там можно откручивать, чего нельзя?***

Снять шкив, снять защитные крышки. На крышках должны быть 2 диаметрально расположенные лунки — в них вставляются штифты шитфтового ключа. Резьбы на крышках разные — на одной левая, на другой правая (крышки закручиваются по ходу вращения шпинделя внутрь трубы).

Снять стопор системы поджима нижнего подшипника (он может быть конструктивно разным — в самом простом варианте система поджима прижата только нижней крышкой).

Вытащить вал вниз вместе с подшипниками. Не забывайте — верхний (-ние) сидят в корпусе с натягом!

Обратите внимание на положение подшипников на валу — они там радиально-упорные, упорная часть должна смотреть вниз.

Не успел я снять свою первую стружку на токарном станке, как возникла мысль о покупке фрезерного 🙂

Собственно, меня об этом уже предупреждали, так что я был готов морально и материально, однако не все оказалось так просто, как думал. Ценник на такие станки начинался от 50тр, т.е. даже дороже чем на токарные, по весу и размеру они никак не вписывались в интерьер кухни, не говоря уже о моей маленькой комнатке для занятий музыкой, где я частенько точил резцы, чтобы лишний раз, не бесить соседей.

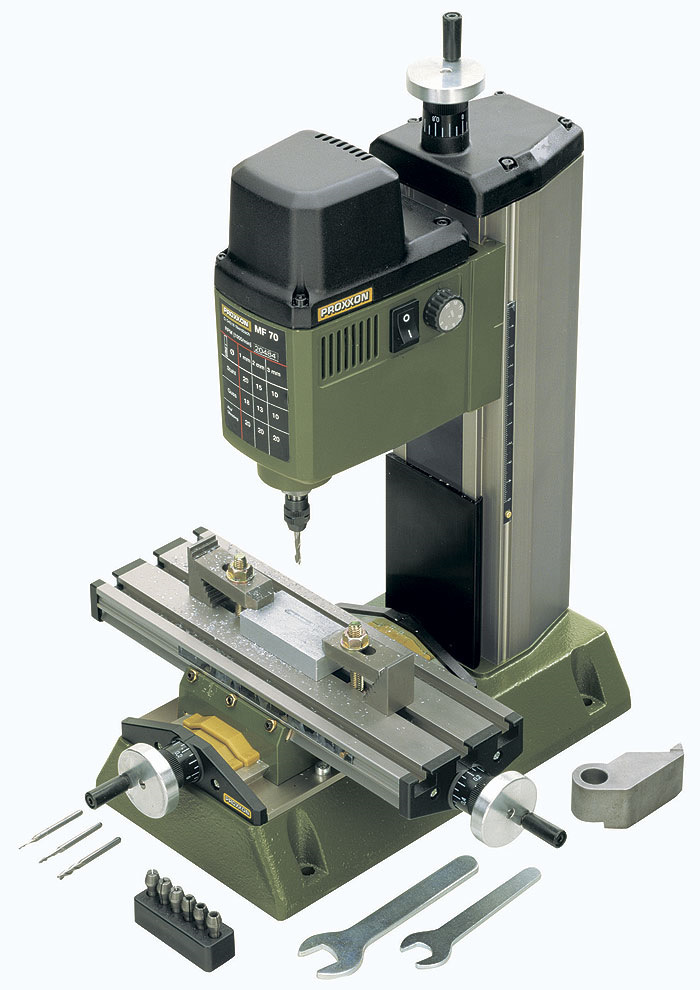

Когда начал копать глубже, смотреть характеристики, то тут все оказалось еще печальнее. Большинство станков имело слабые моторчики и каждый второй из бюджетных, покупатели потом переделывали. Очень понравился мне Proxxon MF-70.

Маленький, симпатичный. Как раз для моих задач должен подойти. Но почитал про то, как его модернизировали ( forum.rcdesign.ru/f113/thread364744.html ) и понял, что пока не готов к подобным проектам.

Потом я увидел комбайн от того же проксона.

Не прочитай я про опыт модернизации MF 70, думал бы, что тут все будет хорошо. Но сама идея совмещения токарного и фрезерного станков на одной площади мне понравилась.

Начал искать модули модернизации токарника за счет установки такой вот фрезерной головы. Увидел на модели MML 2550 такой аксессуар, как фрезерная голова MetalMaster BF20 Vario. Аналогичные варианты были и у других поставщиков.

Полез смотреть обзоры и наткнулся на видео, где показывали MML 2550 с фрезерной приставкой в работе. Как только увидел, как раскачивается станок при работе, сразу понял, что с моей кухонной тумбой это не вариант. Будет фрезер долбиться как в колокол, без прикручивания станка к какой-то поверхности.

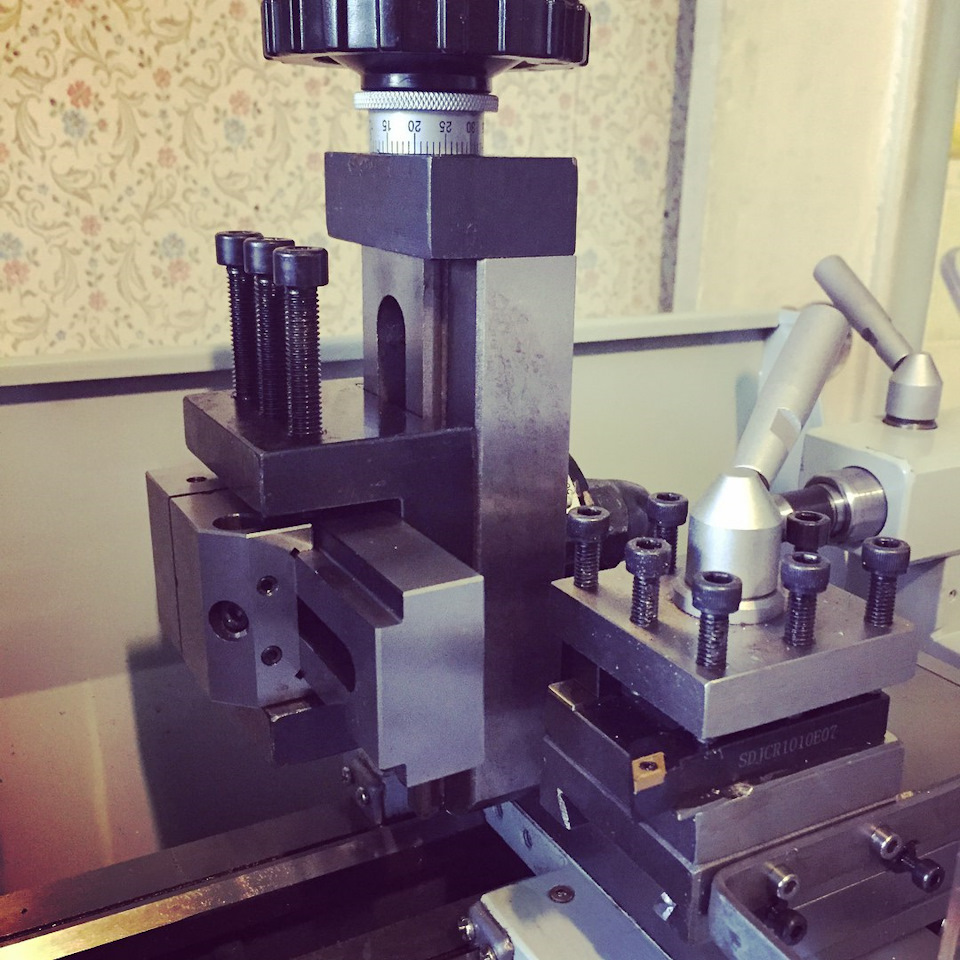

Тяжело было расставаться с мыслью о фрезерочке, уж больно все красиво выглядело на картинках. Но я снова полез в поиск и нашел такую тему, как фрезерная приставка к токарному станку.

Эта штука ставится вместо резцережателя и позволяет зажимать деталь, двигая ее по вертикали. По сути, это та же самая резцедержка, только с возможностью вертикального перемещения.

Сзади находится гайка, которая фиксирует приспособление под разными углами. Т.е. можно фрезеровать более сложные поверхности. В качестве компромиссного варианта, вполне приемлемо. Ценник находился в пределах 10тр, меня более чем устраивало. Стал ждать подходящего случая, чтобы купить.

И тут случайно, увидел объявление на авито, где продавалось такое фрезерное приспособление, совершенно новое, в комплекте с тисками, цанговым патроном на 100мм (как на моем станке) и комплектом фрез. Не стал ждать, поехал и купил.

Цанговый патрон интересен тем, что им можно более плотно зажимать фрезы, чем кулачками обычного патрона. Нет рисков порчи кулачков при проворачивании фрезы.

Тисочки удобны для зажимания мелких деталей, потому что не все можно зажать тремя болтами.

Домой это дело тащил в два захода, потому что общий вес оказался примерно 11кг.

Примерил на станок, выяснилось, что нужно сверлить в платформе отверстия под установку, иначе никак.

Сначала думал сделать это обычной дрелью, но потом поехал и купил сверлильный станок Procraft BD-1550

Которым и просверлил 3 отверстия, после чего нарезал в них резьбу М6 и прикрутил туда фрезерное приспособление.

Радость была недолгой, потому что через некоторые время пришло понимание того, что не все фрезерные задачи можно выполнить с помощью данного приспособления. Вот к примеру, проточить клинья у меня не получилось, потому что не знал как зажать их под нужным углом.

В результате, я нашел на авито недорогой фрезерный станок JET JMD-1 и купил.

Вместо того, чтобы купить большой фрезерный станок, я как идиот, купил фрезерное приспособление, чтобы установить которое и просверлить 3 дырки, купил сверлильный станок и после этого, все равно купил маленький хреновенький фрезер. А в сумме, траты были как раз на покупку б.у. фрезерного станка, классом выше.

С другой стороны, я прикинул, что фрезерное приспособление на токарном, может когда и пригодится, ведь в нем 650вт двигатель и вес 60кг, который я не сдвину, купи я фрезер такого размера. А мой маленький фрезерок весом 40кг, я спокойно вынимаю из под стола и потом туда же ставлю. А если мне нужно просто просверлить пару дырок, то Procraft BD-1550 отлично с этой задачей справляется, благо там моторчик достаточно мощный и передачи через ремень.

Так что, я просто сделал себе коктейль из виски с колой и обмыл приобретение.

А после этого, спокойно поехал в отпуск, тратить то, что осталось от зарплаты с отпускными. 🙂

Замена фрезы на фрезерном станке зависит от её конструкции, размеров, а так же от управляемой программы. Подробно рассказываем о тонкостях остановки программного обеспечения для замены фрезы.

Точность и быстрота обработки, а также высокое удобство управления фрезерными станками с ЧПУ во многом обусловлена особенностями их программного контроля. В процессе обработки фрезерные станки не требуют участия человека, а последовательно выполняют заложенную программу. При этом программа обработки реализует алгоритм движения режущего инструмента над заготовкой в соответствии с необходимыми этапами технологического процесса.

Хорошо известно, что технологический процесс изготовления того или иного изделия практически всегда требует нескольких переходов. Это прежде всего связано допустимыми силами резания, которые способен выдержать станок, инструмент или приспособление для крепления заготовки. К примеру, фрезерование алюминиевых заготовок требует нескольких переходов со снятием небольшой толщины материала на каждом из них. В то же время аналогичная деталь из пластика может быть вырезана за единственный проход.

Кроме того, количество переходов связано с необходимостью смены инструмента между этапами обработки. Так фрезерование сложной 3D резьбы требует последовательного уменьшения диаметра фрезы — в соответствии с количеством снимаемого материала и «тонкостью» обработки на финальном чистовом этапе.

Что такое программа обработки?

Для получения готовых изделий при помощи фрезерных станков с ЧПУ необходимо наличие математической трёхмерной модели готовой детали. Такие модели создаются в CAD-программах (наиболее известные представители — AutoCAD, Solidworks, отечественный пакет «Компас-График» и т. п.). Поскольку конструкторские бюро готовят проектную документацию в электронном виде, возможность использования этих документов для последующего изготовления изделий сильно упрощает и ускоряет подготовку производства.

Однако сам по себе CAD-документ (3D-модель изделия) не содержит достаточных сведений для его производства. Чтобы создать управляющую программу для фрезерного станка с ЧПУ требуется на основании 3D-модели построить траекторию движения режущего инструмента. Именно на этом этапе возникает необходимость разбить будущий процесс обработки на несколько технологических переходов, выбрать стратегию обработки поверхностей, определить режимы обработки и тип режущего инструмента, и т. п.

Построив вектора движения режущего инструмента под каждый этап обработки, можно экспортировать готовые управляющие программы и загружать их непосредственно в память фрезерного станка. После этого фрезерный станок может без участия человека выполнять программу в рамках каждого этапа обработки. Участие оператора сводится к подготовительным операциям — закреплению заготовки на рабочем столе, установке соответствующей фрезы в патрон шпинделя и т. п.

Коды управляющей программы

Несмотря на высокую автономность работы, фрезерный станок с ЧПУ абсолютно ничего «не знает» о процессе обработки. Для человека управляющая программа (УП) — это последовательность операций по приданию заготовке контуров будущего изделия (в строгом соответствии с его виртуальным чертежом-моделью).

А для фрезерного станка УП — это всего лишь набор кодов с динамическими координатами положения режущего инструмента. В процессе обработки система ЧПУ станка считывает коды из управляющего файла строка за строкой и на их базе формирует электрические импульсы нужной продолжительности для исполнительных элементов — двигателей инструментального портала. Таким образом, режущий инструмент получает возможность двигаться в соответствии с координатами в файле УП, а значит, в точности воплощать маршрут обработки и изготавливать нужную деталь.

Остановка – смена – продолжение управляющей программы

В соответствии со справочниками G-кодов, набор из взаимных комбинаций позволяет запрограммировать то или иное поведение оборудования. Поскольку между технологическими этапами может потребоваться остановка станка для ручной смены фрезы, в программу обработки необходимо (в строго определённом месте) включить соответствующую кодовую комбинацию.

«Хитрость» заключается в том, что при остановке программы, смене режущего инструмента, и последующего запуска необходимо чтобы контроллер ЧПУ, во-первых, продолжил выполнение с прерванной строчки (а не вернулся к началу программы). А во-вторых, шпиндель станка должен переместиться в нужную позицию, соответствующую точке начала очередного этапа обработки. Эта координата может и не совпадать с окончанием предыдущего этапа (как, например, в случае аварийного отключения питания — когда обработку требуется продолжить строго с прерванного участка). Кроме того, команда на остановку для смены фрезы возможно должна сочетаться с активацией тормоза шпинделя (для предотвращения его «падения» на рабочий стол).

Чтобы не усложнять УП, не вносить строки кодов (с риском «запрограммировать» ошибки) логичнее всего писать отдельные УП под каждый технологический этап. При этом границами этапа может служить: группа обрабатываемых поверхностей (без необходимости перезакреплять заготовку) с использованием одного типа режущего инструмента.

В этом случае, окончание выполнения программы и остановка станка автоматически даст возможность сменить инструмент и запустить другую программу (соответствующую следующему технологическому этапу обработки). Режущий инструмент начнёт обработку с той позиции, которая является начальной для данного перехода. Таким образом, риск «потерять координату» инструмента сводится к нулю.

Детально, подобный алгоритм выглядит следующим образом:

- загружается первая программа (к примеру, черновой этап фрезерования);

- инструментальный портал перемещается в позицию 0 («HOME»);

- закрепляется инструмент для первого этапа;

- выставляется отступ начала обработки и высота фрезы над деталью (координата Z), указывается тип первого инструмента;

- запускается выполнение программы;

Отправить ответ