Зенкер с направляющей цапфой

Содержание:

Обработка металла зенкерами

Общая информация

Зенкеры применяются для увеличения диаметров цилиндрических отверстий, с целью повышения их точности и чистоты поверхности, получения отверстий заданного профиля, а также для обработки торцовых поверхностей. Кинематика резания при зенкеровании, подобно сверлению, сводится к вращению зенкера вокруг своей оси и поступательному движению подачи вдоль оси инструмента.

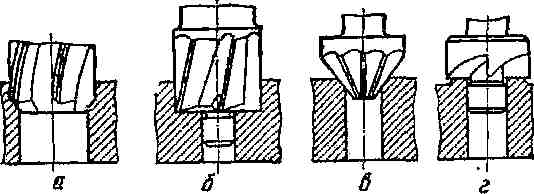

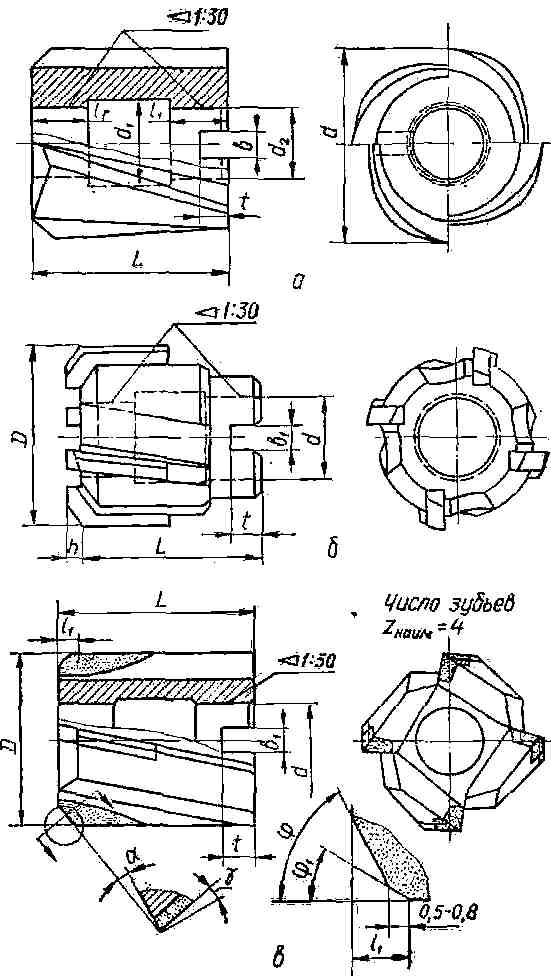

По виду обработки зенкеры разделяются на следующие основные группы:

цилиндрические зенкеры, служащие для расширения на 1,0—8 мм цилиндрических отверстий (рис. 61, а);

цилиндрические зенкеры с направляющей цапфой, предназначенные для обработки цилиндрических углублений под головки винтов <рис. 61, б);

конические зенкеры для обработки конических углублений под головки винтов, гнезд под клапаны, снятия фасок и т. п. (рис. 61, в);

торцовые зенкеры для зачистки торцовых плоскостей бобышек, приливов и т. п. (рис. 61, г).

Рис. 61. Типы зенкеров

По способу крепления зенкеры делятся на хвостовые и насадные. Они могут быть цельными и сборными, изготовленными из инструментальных сталей или твердосплавными.

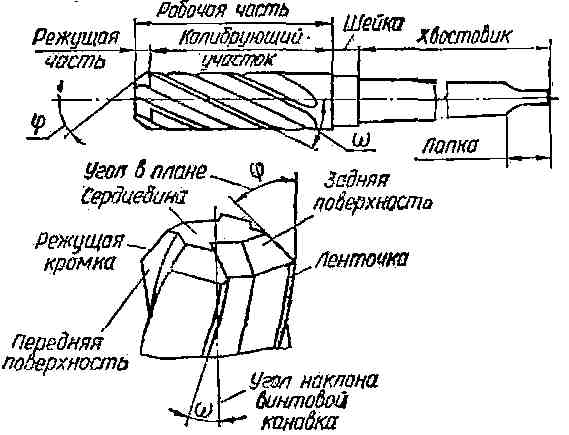

Цилиндрические зенкеры для расширения отверстий наиболее широко распространены в промышленности. Они позволяют получить отверстие 4-го класса точности и чистоту обработанной поверхности в пределах 3-5-го классов. Цельный цилиндрический зенкер состоит из режущей части (рис. 62), направляющей или калибрующей части, шейки хвостовика.

Рис. 62. Элементы цилиндрического зенкера

В отличие от сверла цилиндрический зенкер имеет большее число зубьев и увеличенный диаметр сердцевины, благодаря чему повышается жесткость инструмента, обеспечивается лучшее направление его в отверстии. Глубина резания при зенкеровании меньше, чем при сверлении, поэтому у зенкера отсутствует поперечная кромка, а его режущие кромки имеют сравнительно небольшие размеры и располагаются на периферии.

Направляющая часть зенкера необходима для направления его при работе, придает отверстию окончательные размеры и чистоту поверхности, является запасом на переточку и обеспечивает удаление стружки по канавкам из зоны резания.

Хвостовики служат для крепления зенкера на станке. Они бывают конической или цилиндрической формы. Наиболее распространенные зенкеры с коническим хвостовиком.

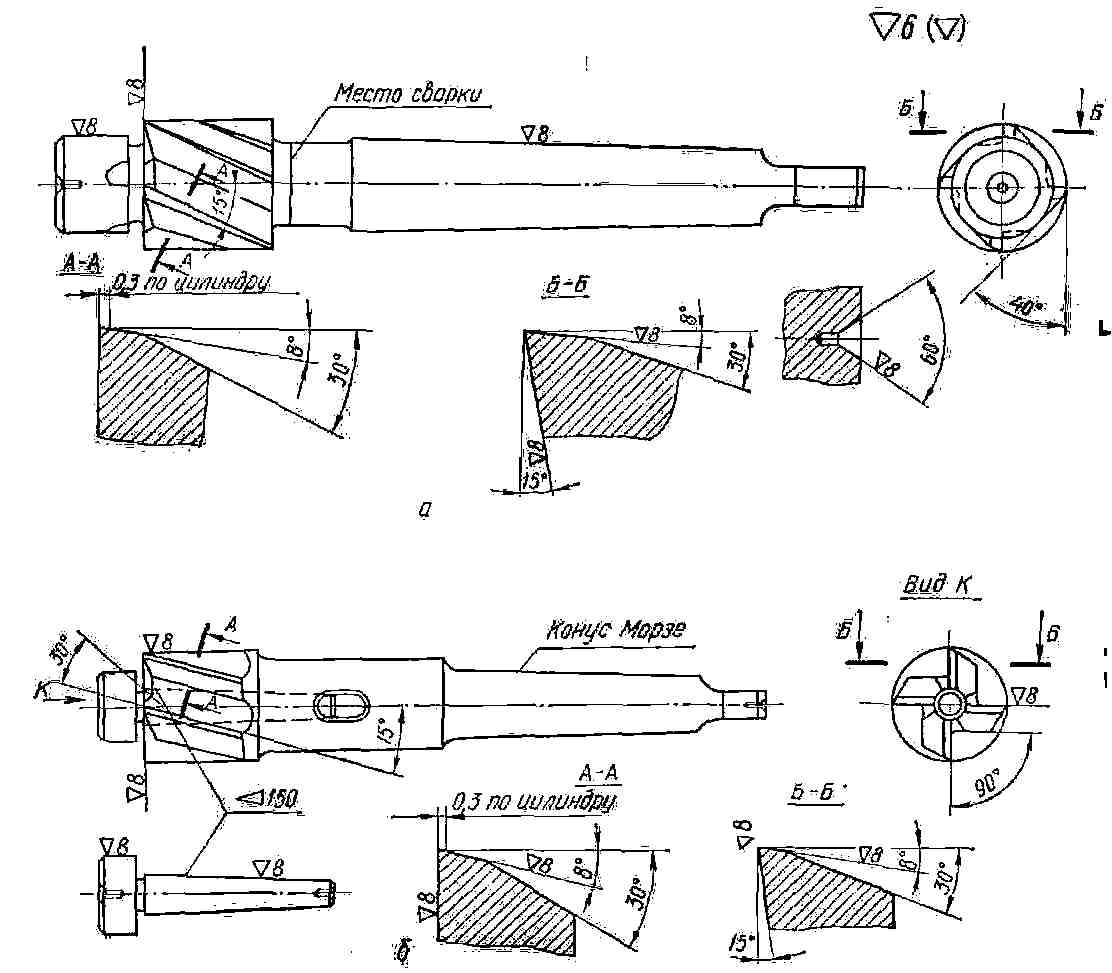

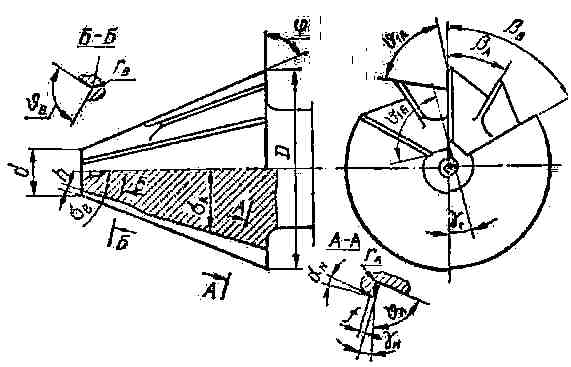

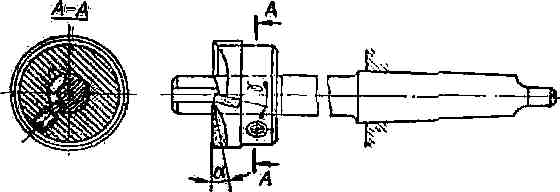

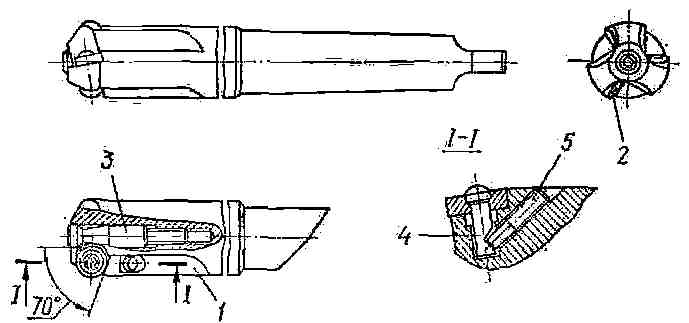

Чтобы обеспечить соосность цилиндрического углубления с предварительно обработанным отверстием, зенкеры для цилиндрических углублений снабжаются направляющей цапфой. Она изготовляется как одно целое с зенкером (рис. 63, а) или съемной (рис. 63,б).

Рис 63. Зенкеры для цилиндрических углублений

Зенкеры со съемной цапфой проще затачивать, так как заточка торцовых зубьев производится при снятой цапфе. У зенкеров же с цапфой, изготовленной как одно целое с корпусом, при переточках стачивается и направляющая цапфа, в результате чего после ряда переточек зенкер становится непригодным для работы.

Сменная направляющая часть расширяет область применения зенкера, так как позволяет устанавливать цапфы разных диаметров и обрабатывать различные отверстия.

Главные режущие кромки зенкера располагаются на торце в плоскости, перпендикулярной его оси. Поэтому обеспечивается обработка цилиндрических углублений с плоским торцом. Число зубьев рассматриваемого инструмента принимается равным четырем.

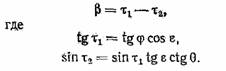

У зенкеров из быстрорежущей стали стружечные канавки делаются винтовыми (ОМЕГА = 10- 15°). При обработке же отверстий в чугунном и стальном литье со стороны необработанных поверхностей целесообразно применять твердосплавные зенкеры, которые имеют наклонные стружечные канавки с плоской передней поверхностью. Зенкер крепится коническим хвостовиком.

Зенкеры с цилиндрическим хвостовиком также находят применение под быстросменный патрон. Преимуществом этой конструкции является быстрота установки и снятия инструмента. Однако цилиндрический хвостовик по сравнению с коническим дает худшее центрирование инструмента, поэтому его используют для менее ответственной обработки.

Зенкеры для конических углублений (рис. 64) предназначаются для обработки конических отверстий небольшой глубины.

Рис. 64. Зенкер для конических углублений

Они имеют прямые зубья с плоской передней поверхностью. В зависимости от размеров число зубьев конического зенкера колеблется от 6 до 12. Толщина сердцевины на торце выбирается 0,1D, диаметр торца (0,15—0,18)D, а ширина задней поверхности зуба р = 0,6-:- 1,2 мм. Угол ТЕТА впадины зуба принимается в соответствии с углами профиля угловых фрез, с помощью которых ведется обработка стружечных канавок зенкера, равным 90° — 75°.

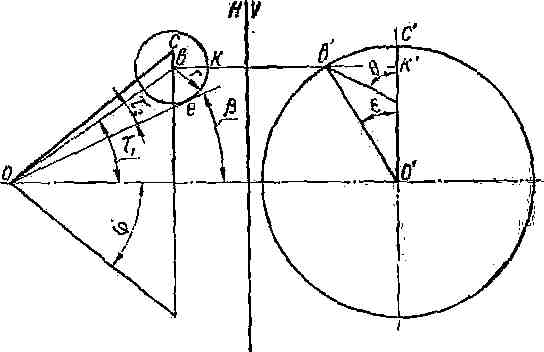

Для соблюдения постоянства ширины р на всем протяжении зуба, лри выбранном значении угла ТЕТА, необходимо определить соответствующую им величину угла наклона БЕТА дна канавки зенкера (рис. 65).

Рис. 65. Схема определения формы стружечной канавки зенкера

Допустим, что зуб зенкера имеет передний угол ГАММА = 0 и режущие кромки зубьев располагаются по образующим конической поверхности. Одной из режущих кромок пусть будет образующая ОС, а смежная с ней режущая кромка — ОВ. Угол ЭПСЕЛОН между проекциями о’с’ и о’b’ режущих кромок на плоскость V, перпендикулярную оси зенкера, равен:

где z — число зубьев зенкера.

Угол при вершине конического зенкера обозначим 2ФИ, а угол профиля зуба, в нормальном к дну канавки сечении, обозначим ТЕТА. Он будет равен углу профиля угловой фрезы, предназначенной для фрезерования канавок. Передняя плоскость зуба, имеющего режущую кромку ОС, так как передний угол равен нулю, будет параллельна плоскости Н.

Рассмотрим случай, когда ширина фаски на зубьях равна нулю р = 0 и стружечная канавка не имеет закругления во впадине. Тогда плоскость, ограничивающая спинку зуба, пройдет через режущую кромку ОВ, которую необходимо провести таким образом, чтобы обеспечить получение канавки с углом профиля ТЕТА. Для этого через точку В проведем перпендикуляр ВК к передней плоскости. Примем эту прямую ВК за ось конуса, у которого вершиной будет точка В, а образующие пойдут под углом ТЕТА к передней плоскости. Основанием конуса будет окружность радиуса r, расположенная в передней плоскости. Плоскость, ограничивающая спинку зуба, будет касаться рассматриваемого конуса и проходить через режущую хромку ОВ. В этом случае линия ОЕ касательная к окружности радиуса r, будет линией пересечения обоих плоскостей, ограничивающих канавку зуба зенкера. Угол между этой линией ОЕ и осью зенкера будет искомым углом БЕТА. По построению он равен:

При проектировании конических зенкеров, у которых больший и меньший диаметры значительно отличаются друг от друга, возникает затруднение в выборе числа зубьев, так как при одном и том же числе зубьев на крайних участках получается большая разница в окружных шагах. В этом случае рабочая часть зенкера разбивается на ряд участков. При переходе от участка с большими диаметральными размерами к участку с меньшими (рис. 66) уменьшают вдвое число зубьев, либо у малого торца производится срезание режущих кромок через зуб на длину 1,5 — 5,0 мм.

Рис. 66. Конический зенкер с частично срезанными зубьями

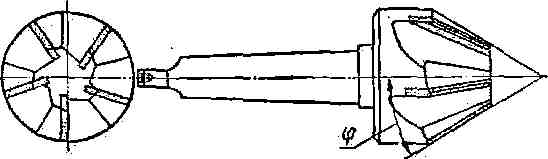

Торцовые зенкеры (рис. 67) предназначаются для обработки торцовых плоскостей бобышек, различных приливов и т. п.

Рис. 67. Торцовый зенкер

Эти зенкеры имеют зубья, расположенные только на торце, число которых колеблется от 4 до 6. В целях облегчения работы рекомендуется на зенкерах, имеющих значительные по длине режущие кромки, делать в шахматном порядке стружкоразделительвые канавки.

Такие зенкеры бывают односторонние и двусторонние. Двусторонние имеют режущие зубья на обоих торцах.

Зубья торцовых зенкеров часто выполняются твердосплавными особенно при обработке чугунных заготовок.

Зенкеры цилиндрические для расширения отверстий

Они предназначены для увеличения диаметров цилиндрических отверстий. По принципу работы напоминают сверла, но глубина резания при зенкеровании меньше, чем при сверлении. Поэтому зенкер не имеет режущих кромок в центральной зоне.

Зенкер представляет собой исходный цилиндрический стержень, сопряженный с обрабатываемым отверстием. Диаметр зенкера, т. е. диаметр исходной цилиндрической поверхности, на которой могут располагаться профилирующие точки режущих кромок, устанавливается в зависимости от его назначения. Если зенкер предназначен для окончательной обработки отверстий, то его диаметр выбирается по диаметру отверстия с учетом допуска на отверстие, величины разбивания и запаса на износ.

Номинальный диаметр зенкера, равный его максимально возможному диаметру, выбирается меньше максимального диаметра обрабатываемого отверстия на величину «разбивки». Величина «разбивки» зависит от условий работы зенкера, состояния станка, упругих деформаций тела обрабатываемой детали, нагрева детали и инструмента, особенно при обработке на больших скоростях резания. Ориентировочно можно считать, что величина «разбивания» отверстия при зенкеровании равна 0,3—0,4 допуска на обрабатываемое отверстие. Если зенкер предназначен для предварительной обработки отверстия, то его диаметр выбирается с учетом величины припуска под последующую обработку.

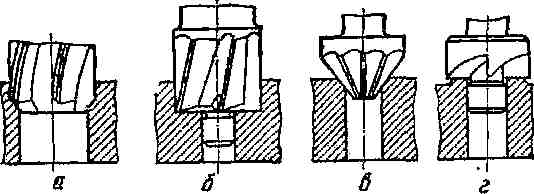

Чтобы превратить исходный цилиндр в зенкер, необходимо прорезать стружечные канавки, т. е. создать переднюю поверхность и пространство для схода образующейся при резании стружки. Число стружечных канавок обычно равно 3—4. В том случае, когда необходимо срезать большой припуск, применяют двузубые зенкеры, имеющие увеличенные стружечные канавки. Подобно сверлам цельные зенкеры (рис. 68, а) имеют винтовые стружечные канавки. Часть поверхности канавки является винтовой передней поверхностью зенкера.

Рис. 68. Зенкеры для расширения цилиндрических отверстий

Зенкеры сборные (рис. 68, б) со вставными ножами из быстрорежущей стали или оснащенные пластинками твердого сплава (рис. 68, в) выполняются с плоской передней поверхностью.

Профиль канавок зенкера делается различный. У спиральных хвостовых зенкеров профиль канавки аналогичен профилю канавки сверла (рис. 69, а) и отличается только меньшей глубиной и большим числом канавок. Для четырехзубых насадных зенкеров применяется криволинейный профиль канавки (рис. 69, б). Угловой профиль канавок также применяется у насадных зенкеров. Изготовление канавок такого профиля производится угловыми фрезами с углом профиля ТЕТА = 110°.

Канавки зенкера должны обеспечить достаточное пространство для размещения и отвода стружки. При недостаточном объеме канавки стружка сминается и даже пакетируется, что ведет к поломке режущего инструмента. Глубина канавки h ко¬леблется в пределах h = (0,27 -:- 0,1) d, а диаметр сердцевины D1 = (0,45-:-0,8)d для зенкеров диаметром от 10 до 80 мм/

С целью улучшения направления при работе каждый зуб зенкера снабжается цилиндрической ленточкой шириной f = (0,1 -:- 0,05)d. Подобно сверлам, у зенкеров ленточки шлифуются не по цилиндру, а с небольшой конусностью. Величина обратной конусности колеблется в зависимости от диаметра зенкера от 0,04 да 0,10 мм на 100 мм длины.

Если цилиндрический стержень, имеющий стружечные канавки установить на станок и попытаться вести обработку отверстия, то режущие кромки, расположенные на его торце, не будут нормально работать, так как они не будут иметь положительных задних углов. Чтобы создать на режущих кромках положительные задние углы порядка АЛЬФА = 8 -:- 10°, зенкер затачивается по задним поверхностям его зубьев. Заточка зенкеров производится по коническим, винтовым и плоским поверхностям.

Зенкеры с углом в плане ФИ=90°, у которых режущие кромки располагаются на торце, особенно при врезании имеют плохое направление, работают неспокойно, колеблются, что снижает стойкость инструмента, точность обработки и качество обработанной поверхности. Чтобы облегчить вхождение зенкера в отверстие и уменьшить его вибрации, применяют зенкеры, у которых режущие кромки с осью инструмента составляют угол в плане ФИ меньший 90°. В этом случае на любой режущей кромке при работе возникают усилия, направленные перпендикулярно ОСИ зенкера. Если при этом зенкер отклонится в какую-то сторону, то соответствующая режущая кромка будет срезать больший слой металла, в результате на этой кромке возникнут большие усилия, чем на других кромках. Это будет способствовать обратному отклонению оси зенкера и выравниванию загрузки его режущих кромок.

Угол в плане ФИ у зенкеров берется в пределах 45—60°. С целью обеспечения более плавного врезания инструмента и повышения стойкости целесообразно применять двойную заточку и создавать переходную кромку длиной 0,3—1,0 мм с углом в плане ФИ = 30°.

Разработаны также конструкций зенкеров с механическим креплением круглых пластинок, у которых угол в плане ФИ непрерывно изменяется по длине кромок (рис. 70). В корпусе 1 закрепляются пластины 2 при помощи центрального винта 3, штока 4 и винта 5.

Рис 70. Зенкер с круглыми пластинами

Диаметр в начале режущей части зенкера выполняется меньше диаметра предварительно обработанного отверстия на 1—2 глубины резания.

Угол между режущей кромкой и осевой плоскостью, проходящей через базовую точку, называют углом наклона ЛЯМБДА. Угол наклона режущей кромки ЛЯМБДА оказывает существенное влияние на направление вывода стружки, образующейся в процессе резания. При отрицательных значениях угла ЛЯМБДА = (—5°) -:- (—10°) стружка двигается в направлении подачи в предварительно обработанное отверстие. Указанное направление движения стружки является приемлемым только при обработке сквозных отверстий. При обработке глухих отверстий применяют зенкеры, у которых режущие кромки располагаются в осевой плоскости и угол ЛЯМБДА = 0. С целью укрепления вершины зуба у твердосплавных зенкеров применяют положительный угол ЛЯМБДА = 10 -:- 15*.

Так как у зенкеров рабочие участки режущих кромок имеют небольшую длину и располагаются на периферии, угол наклона винтовой канавки выбирается таким образом, чтобы создать в этой зоне целесообразные величины передних углов. С увеличением угла ОМЕГА возрастают и передние углы. Поэтому значение угла ОМЕГА выбирается в зависимости от механических свойств обрабатываемого материала. Обычно угол ОМЕГА = 15 -:- 25°. В конструкциях сборных зенкеров для обеспечения надежной опоры ножей угол ОМЕГА приходится уменьшать до 12°.

Собственно нужно сделать такое углубление как на рисунке б).

Диаметр 8мм. Есть ли такой зенкер в природе?

dgin написал :

Диаметр 8мм. Есть ли такой зенкер в природе?

Точнее, это зенковка цилиндрическая.

В природе такие существуют, выпускаются (с постоянной направляющей цапфой) от 2,3мм до 14мм.

Со сменной направляющей цапфой от 11м до 40мм.

Спасибо за ответ. Перед тем как спрашивать пересмотрел ГОСТы, нигде упоминаний про эти зенковки с направляющими цапфами не нашел

Каков диаметр цапфы будет у зенкера с диаметром 8мм?

dgin написал :

Каков диаметр цапфы будет у зенкера с диаметром 8мм?

Таких данных у меня нет. Могу предположить, что диаметр цапфы должен соотвествовать диаметру отверстия под винт М4, то есть около 4,5мм

Все понятно, зенковки цилиндрические не регламентированы ни ГОСТами, ни ОСТами, ни чем либо другим. Изготавливаются на заказ.

Наиболее близка по конструкции к зенковке концевая фреза. Хочу ее использовать.

Она имеет способность врезаться в материал в осевом направлении?

dgin написал :

Все понятно, зенковки цилиндрические не регламентированы ни ГОСТами, ни ОСТами,

Этот "виртуальный" номер ГОСТа я нашел на нескольких сайтах. Самого текста ГОСТа нигде нет.

dgin написал :

Собственно нужно сделать такое углубление как на рисунке б).

Диаметр 8мм. Есть ли такой зенкер в природе?

dgin написал :

Этот "виртуальный" номер ГОСТа я нашел на нескольких сайтах. Самого текста ГОСТа нигде нет.

Так Вам нужен текст? Или зенковка? Вы уж определитесь.

Насчет зенковки я уже писал, делают на заказ и достать нереально.

стоит другой вопрос:

Наиболее близка по конструкции к зенковке концевая фреза. Хочу ее использовать.

Она имеет способность врезаться в материал в осевом направлении?

dgin написал :

стоит другой вопрос:

Наиболее близка по конструкции к зенковке концевая фреза. Хочу ее использовать.

dgin написал :

Она имеет способность врезаться в материал в осевом направлении?

Да, если есть отверстие под винт, НО на фрезерном станке. Жесткости сверлильного станка будет недостаточно. В ручную не реально.

Как я понял зенковка цилиндрическая режет легче, чем фреза концевая в осевом направлении.

Появился такой вопрос:

чем же отличаются в области торца зенковка цилиндрическая и фреза концевая?

dgin написал :

Как я понял зенковка цилиндрическая режет легче, чем фреза концевая в осевом направлении.

Режут они в осевом направлении одинаково легко

dgin написал :

чем же отличаются в области торца зенковка цилиндрическая и фреза концевая?

Отличия: а) у цилиндрических зенковок всегда четыре зуба б) наличие направляющей цапфы

При отсутствии цапфы вся нагрузка по удержанию инструмента ложится на станок.

Как вариант, делать зенковку (отверстие) в две операции. Сначала сверлом с обычной заточкой, потом сверлом или фрезой с прямым торцем.

Абразивные материалы в качестве режущего инструмента использовались с древнейших времен: корунд, базальт, гранат, наждак, пемза и т.д. Лишь в конце 19-го века стали использовать в производстве электрокорунд, карбид кремния и т.д. Абразивные материалы имеют разную твердость, форму, размеры зерен и абразивную способность, что позволяет производить, как грубую обработку, так и чистовую (полировку и доводку). В 2008 году наши заводы перешли на маркировку твердости абразивного инструмента в соответствии с ГОСТ Р 52587-2006 и маркировку зернистости в соответствии с ГОСТ Р 52381-2005. Система маркировки абразивного инструмента 1. ТИП КРУГИ 1 — прямой профиль 2 — кольцевые 3 — конический профиль 4 — с двусторонним коническим профилем 5 — с выточкой 6 — чашечные цилиндрические 7, 8, 9 — с двусторонней выточкой 10 — с двусторонней выточкой и ступицей 11 — чашечные конические 12 — тарельчатые плоские 14 — тарельчатые 20 — с односторонней конической выточкой 21 — с двусторонней конической выточкой 23 — с конической и цилиндрической выточками с одной стороны 27 — с утопленным центром 35 — прямого профиля, работающий торцом 36,37,40 — с запресованными крепежными элементами 38 — с односторонней ступицей, работающий торцом 41 — диски отрезные 42 — диски отрезные с утопленным центром СЕГМЕНТЫ СП — прямоугольные 1С — выпукло-вогнутые 3С — выпукло-плоские 4С — плоско-выпуклые 5С — трапециевидные 6С — для шлифовки полов 7С — для плоского шлифования 9С — для шлифовки рельсов БРУСКИ БП — прямоугольные БКв — квадратные БТ — треугольные БКр — круглые БПс — специальные 2. РАЗМЕРЫ КРУГА D — наружный диаметр T — высота H — диаметр отверстия 3. ШЛИФМАТЕРИАЛ 14А (A) ЭЛЕКТРОКОРУНД НОРМАЛЬНЫЙ 25А (WA) ЭЛЕКТРОКОРУНД БЕЛЫЙ 38А (ZK) ЭЛЕКТРОКОРУНД ЦИРКОНИЕВЫЙ 53С, 54C (C) КАРБИД КРЕМНИЯ ЧЕРНЫЙ 63C,64С(GC) КАРБИД КРЕМНИЯ ЗЕЛЕНЫЙ 4. ЗЕРНИСТОСТЬ ШЛИФЗЕРНО ГОСТ ГОСТ F10 (200) F36 (50) F12 (160) F40 (40) F14 (160) F46 (40) F16 (160/125) F54 (32) F20 (100 ) F60 (25) F22 (80) F70 (20) F24 (80) F80 (20) F30 (63) F90 (16) ПОРОШКИ F100 (12) F180 (6) F120 (10) F220 (5) F150 (8) МИКРОПОРОШКИ F230 (M63) F360 (M40) F240 (M63/M50) F400 (M28) F280 (M50) F500 (M20) F320 (M50/M40) F600 (M14) 5. ТВЕРДОСТЬ F, G (BM1, BM2) ВЕСЬМА МЯГКИЕ H, I, J (M1, M2, M3) МЯГКИЕ K, L (CM1, CM2) СРЕДНЕМЯГКИЕ M, N (C1, C2) СРЕДНИЕ O, P, Q (CT1, CT2, CT3) СРЕДНЕТВЕРДЫЕ R, S (T1, T2) ТВЕРДЫЕ T (BT) ВЕСЬМА ТВЕРДЫЕ V (ЧT) ЧРЕЗВЫЧАЙНО ТВЕРДЫЕ 6. СТРУКТУРА 1-2-3-4 закрытая 5-6-7 средняя 8-9-10 открытая 11-12-13 высокопористая 7. СВЯЗКА V (К) КЕРАМИЧЕСКАЯ B (Б) БАКЕЛИТОВАЯ BF (БУ) БАКЕЛИТОВАЯ С НАЛИЧИЕМ УПРОЧНЯЮЩИХ ЭЛЕМЕНТОВ B4 (Б4 ) БАКЕЛИТОВАЯ С ГРАФИТОВЫМ НАПОЛНИТЕЛЕМ 8. РАБОЧАЯ СКОРОСТЬ, м/с 20; 25; 32; 35; 40; 50; 63; 80; 100 9. КЛАСС НЕУРАВНОВЕШЕННОСТИ 1, 2 Шлифзерно "Электрокорунд нормальный — 13А, 14А" Материал применяется для кругов на керамической связке. Это материал высокой прочности с широкой областью применения. Он содержит 94,5-96,7% Al2O3, TiO2 — 1.8-2.6% и 1-2% других компонентов. Производится путем плавки бокситов. Обладает высокой огнеупорностью и теплопроводностью, применяется в промышленности при изготовлении огнеупорных изделий. Шлифзерно "Электрокорунд белый 24А, 25А" Материал с высокой прочностью. Содержание Al2O3 — 99,4 — 99,7%, при незначительном наличии других окислов (Fe2O3, CaO, SiO2). Чистый материал используется в основном для кругов на керамической связке. Производится путем плавки очень чистого глинозёма. Обладает электрическими свойствами, применяется для производства высоковольтных разрядников и варисторов, а также силитовых нагревателей. Шлифзерно "Карбид кремния черный — 53С, 54С" Карбид кремния благодаря высокой твердости и режущей способности применяется для производства абразивных инструментов и для свободного шлифования. В карбиде кремния чёрном 53С, 54С содержание SiС составляет 96 — 99%. Карбид кремния черный производится путем восстановления двуокиси кремния в печах сопротивления. Карбид кремния широко применяется для шлифования неметаллических материалов. Шлифзерно "Карбид кремния зеленый — 63С, 64С" Карбид кремния зеленый 63С, 64С подобен карбиду кремния черному, но с более высокой чистотой. Область применения карбид кремния зеленого та же; в основном для кругов средних и мелких зернистостей. Карбид кремния благодаря высокой твердости и режущей способности применяется для производства абразивных инструментов и для свободного шлифования. Он необходим для шлифовки чугуна, твердых сплавов, цветных металлов, камня, стекла. Карбид кремния обладает высокой огнеупорностью и теплопроводностью, поэтому широко применяется в промышленности при изготовлении огнеупорных изделий. Карбид кремния обладает уникальными электрическими свойствами, поэтому применяется для производства высоковольтных разрядников и варисторов, а также силитовых нагревателей. Применяется в металлургической промышленности для раскисления стали, в производстве тиглей для разливки цветных и драгоценных металлов, для обмазки желобов и точек.

Отправить ответ