Как можно уменьшить ширину пропила

Содержание:

- 1 Оглавление

- 2 Введение

- 3 Ширина пропила

- 4 Современный электролобзик

- 5 Как работает электролобзик

- 6 Особенности эксплуатации электролобзика

- 7 Как установить пилку в электролобзик

- 8 Какие пропилы можно выполнять лобзиком

- 9 Как работать электролобзиком

- 10 Техника безопасности при работе лобзиком

- 11 Виды электрических лобзиков

- 12 Как выбрать электролобзик

- 13 Технические характеристики электролобзиков

- 14 Дополнительные функции электролобзиков

Распиловка блоков на плиты-заготовки представляет собой второй после добычи процесс, где процент потерь очень высок. Поэтому весьма важно сократить эти потери до минимума.

Технологические потери. Потери на пропил в группе технологических потерь при распиловке являются самыми значительными и составляют от 11,7 до 28,6%. Они обусловлены, главным образом, шириной пропила, т. е. зависят от толщины применяемого режущего инструмента.

При распиловке блоков камня средней твердости и мягкого камня в отечественной промышленности широко используют алмазные штрипсы, обеспечивающие незначительную ширину пропила.

Сравнительные данные отечественных алмазных штрипсов и штрипсов фирмы «Диамант Бор» (Бельгия) приведены ниже. ‘

Распиливаемый камень Мрамор, Травертин, Габбро

Ракушечник и т. п.

Размеры штрипсов по ТУ 2-037-102—73, мм:

TOC o "1-5" h z толщина корпуса. 5

Ширина алмазоносных брусков. 7

Ширина пропила . . 8

Размеры штрипсов фирмы «Диамант Бор» (Бельгия), мм:

Размеры штрипсов фирмы «Диамант Бор» (Бельгия), мм:

Толщина корпуса. . 3

Ширина алмазоносных брусков. 4,2; 4,5

Ширина пропила. . 5

Перевод отечественных штрипсов на корпуса из высококачественных сталей может обеспечить сокращение ширины пропила на 33—37 % и потерь на пропил на 11—17%. Потери

на пропил можно значительно сократить использованием для распила алмазно-дисковых станков, однако отсутствие серийного производства такого оборудования и отрезных кругов большого диаметра* а также низкое качество корпусов этого инструмента сдерживает внедрение.

Распиловка гранита и пород аналогичной прочности осуществляется гладкими стальными пилами со свободным абразивом. Принято считать, что ширина пропила в данном процессе равна толщине штрипса плюс четыре диаметра основной фракции дроби.

Уменьшение потерь на пропил заключается в переходе на использование более тонкого полотна (штрипсы) и мелкую дробь. Это, например, использование штрипсов из стали Ст 65Г толщиной 3,5—4 мм с применением в качестве свободного абразива мелкой чугунной дроби диаметром 0,8—1 мм.

Сокращение ширины пропила требует перестройки системы подачи абразива на рамных станках с установкой индивидуальных насосных установок. В качестве пульпы при распиловке используется смесь, состоящая из чугунной дроби, шлама и гашеной извести.

Сопоставительные данные по старой и новой технологии приведены ниже.

TOC o "1-5" h z Толщина штрипсов, мм. 8—10 3,5—4

Диаметр дроби, мм. 2—3 0,8—1

Усредненная ширина пропила, мм. 17 8

Фактический выход полуфабриката, м2/м®. 15,8 18,8

Материалоемкость полуфабриката, м^м3 . 0,0635 0,0533

. Потери из-за технологического брака являются, как правило, следствием увода пил в процессе распиловки, приводящим к появлению неплоскостности (клиновидно — сти, волнистости) и прочим характерным видам брака. На некоторых предприятиях этот вид потерь составляет, до 10%. Эти потери наиболее значительные на станках с клиновой системой натяжения пил, которая не обеспечивает равномерности натяжения, что приводит к потере устойчивости пил и, следовательно, к искривлению плоскостности распила.

Реальные возможности полного устранения запилов при пилении полосовыми пилами весьма ограничены, так как, с одной стороны, для сохранения устойчивости пилы необходимо по мере ее износа увеличивать растягивающие усилия, а с другой — эти усилия надо снижать во избежание обрыва пилы вследствие уменьшения ее поперечного сечения. Особенно важное значение имеет обеспечение надежного крепления блока на тележке станка (без раскачивания), что достигается путем придания нижней грани блока ровной поверхности и использования для его крепления гипсового раствора. Верхнюю грань блока, если она имеет значительные отклонения от горизонтальной плоскости, рекомендуется подпиливать для создания плоской поверхности, благодаря чему достигается равномерное распределение абразива или охлаждающей жидкости (воды), что обеспечит равномерные усилия работы инструмента. Кроме того, целесообразно производить замоноличивание боковых поверхностей блоков при значительных отклонениях плоскостей от прямого угла.

Значительно меньше потерь из-за технологического брака получается при алмазной распиловке блоков с использованием гидронатяжных механизмов, позволяющих создавать равномерное натяжение пил и автоматически поддерживать его на заданном уровне. Алмазная распиловка однородного камня при соблюдении технологического режима дает возможность исключить запилы.

Однако при распиловке неоднородных видов камня, особенно мрамора с большим числом кварцевых включений, еще имеют место явления запилов. Для устранения брака в этих случаях необходимо увеличивать жесткость инструмента. Это достигается разными способам»: применением более толстых и высоких пильных полотен, установкой пил с нижним эксцентриситетом относительно их продольной оси. Оптимальная величина эксцентриситета для отечественных алмазных пил находится в пределах 25—35 мм.

Важное значение имеет выбор оптимальных значений скорости рабочей подачи начальной стадии распиловки. Так, при алмазно-штрипсовой распиловке скорость подачи должна составлять 50—70%, а при распиловке с использованием дроби — 25—30 % оптимальных ее значений до заглубления штрипсов в камень.

Потери на боковые грани блока находятся в непосредственной зависимости от качества блоков, поступающих на распил. При распиловке блоков, добытых с помощью камнерезных машин, величина потерь минимальна и не превышает 1,5—2 %, а при распиле блоков, добытых иными способами, например буроклиновым, потери составляют до 8—10 %. Поэтому пассировка блоков, обеспечение точности геометрической формы — один из основных вопросов, решение которого (с помощью гидроклиновых установок, НРС, термоотбойников) сократит потери на боковые грани до минимума.

Потери на недопил являются следствием несовершенства технологии распиЛовки, имеются на многих предприятиях и должны быть полностью исключены. Для этого нужно распиливать блоки на всю высоту, не оставляя недопилов, что обеспечивается выполнением следующих требований:

Соблюдение правил формирования ставок (крепление тележки и блока на тележке, выравнивание верхней поверхности блока и т. Д.), чтобы исключить всякую возможность перемещения блока в процессе распила;

Оснащение станочной тележки специальными приспособлениями (клинья, гребенки/струбцины, прижимные винты И Т.. Д.);4

Строгое выполнение требований технологии распиловки камня (технологической карты распила).

Еотественные потери из-за трещиноватости блоков по своей величине для некоторых видов камня являются наиболее существенными. На выход облицовочных изделий значительное влияние оказывают размеры трещин. Особенно воздействуют микротрещины, которые по своему характеру могут быть открытыми и закрытыми, т. е. заполненными вторичными минералами (кальцит) или цементирующими веществами. Выход изделий зависит не только от вида трещин, но и от их пространственного расположения в распиливаемом блоке, а также от частоты их проявления. ГОСТ 9479—:84 не допускает наличие в блоках камня более одной трещины длиной до ‘/з наименьшего размера грани, распространяющейся на две смежные грани. На блоках из мрамора (кроме белого) допускаются также извилистые трещины, выходящие на две смежные грани. Исследованиями и практикой установлено, что наличие в блоке микротрещин не является препятствием для пйлучения тонких облицовочных плит (10—15 мм). В то же время очень тонкие открытые трещины ограничивают минимальную толщину плит до 20—30 мм, а тонкие закрытые до 40 мм. Визуальный метод оценки качества блоков не всегда оказывается достаточно точным, поскольку последние могут иметь скрытые дефекты (трещины, каверны и Т; п.), которые нельзя обнаружить при простом осмотре поверхности камня. В последнее время на отдельных камнеобрабатывающих предприятиях проведены исследования по использованию ультразвуковой дефектоскопии.

Оценка степени трещиноватости блока дает возможность прогнозировать выход продукции и позволяет определить целе- сообразность обработки блока и наметить рациональную схему распиловки. Схема должна обеспечить правильную ориентацию блока в рабочем пространстве распиловочного станка, при которой плоскости пропилов должны быть параллельны плоскости основной трещиноватости (или слоистости).

Опыт работы камнеобр’абатывающих предприятий показывает, что при правильно выбранной схеме распиловки потери сырья из-за трещиноватости можно сократить на 25—35 %.

Использование технологии распила с применением ортого — нальйых станков типа ВР-66 или однодисковых позволяет значительно увеличить выход изделий с I м3 блоков.

В последнее время р_азработан ряд дополнительных операций по армированию плит-заготовок при помощи асбошифер —

Ных полосок, наклеиваемых на тыльную сторону плиты. В качестве клея используются составы на основе полиэфирной смолы ПН-1.

Оглавление

Введение

За последние годы появилось много желающих производить качественные пиломатериалы. Общение с многими из них выявляет удручающую картину. Некоторые представляют это производство слишком примитивно. Другие, не обращая внимания на убедительные объективные расчеты, завершая беседу, утверждают: «Тем не менее, я считаю, что наиболее эффективны лесопильные рамы». Один из таких "специалистов" утверждал, что, с его точки зрения, надо ориентироваться на шпалопильные станки. Они просты по конструкции и в эксплуатации. О том, что здесь большие трудности доставляет правка и натяжение пильного диска, он не имел ни малейшего представления, а потери древесины на увеличенной ширине пропила назвал чепухой. Подобные "специалисты" учитывают только свое мнение, ведут себя высокомерно, иногда грубо, надменно. В связи с этим полезно по некоторым вопросам этого производства дать соответствующие пояснения и рекомендации.

Лесопиление начинается с исходного древесного сырья — бревен разных пород, диаметров, разной влажности, с дефектами, остатками сучков, кривизной и т.д.

Любой производитель стремится получить из каждого бревна наибольшее количество качественных пиломатериалов нужных размеров. Для этого необходимо знать ряд положений, связанных с распиловкой бревен. Главное из них — это увеличение полезного выхода качественных пиломатериалов.

Ширина пропила

Пропилы 7 (рис.1) выполняются пилами на пильных станках последовательно (индивидуальный раскрой, станки круглопильные и ленточнопильные кареточного типа) или все пропилы выполняются одновременно ( лесопильные рамы, станки круглопильные проходного типа). Уширение зубчатой кромки у всех стальных пил создается методом развода зубьев в разные стороны, плющения их кончиков или наплавки на режущую часть зубьев износостойких материалов (напр. Стеллита марки ВЗКР по ГОСТ 21449-75). Уширение зубчатой кромки нужно для исключения трения между боковой поверхностью пилы и распиливаемой древесиной.

Рис.1 Брусоразвальная схема раскроя бревна на доски.

1- двухкантный брус, 2- необрезные доски, 3-горбыль, 4,5-чистообрезные доски, 6-обзольные рейки, 7-пропил.

А,Б — распиловка бревана с образованием бруса, необрезных досок, горбылей.

В — Распиловка бруса на чистообрезные доски с образованием горбыля.

Г — Обрезка необрезных досок на чистообрезные с образованием рейки.

Расчетная ширина попила «В» будет равна:

S – толщина пилы, мм; S1, S2 – уширение зубчатой кромки влево и вправо (соответственно).

За счет колебания пил S3 и упругого восстановления волокон S4фактическая ширина пропила может быть больше расчетной.

Bф= S+S1+S2+2(S3-S4) (2)

Из рисунка 1. видно, что при увеличении ширины пропила (толщины) пил неизбежно уменьшается количество вырабатываемой пилопродукции. По данным ЦНИИМОД, на лесопильных предприятиях Р.Ф. от 12% до 19% объема распиленной древесины уходит в опилки. Это 15 — 16 млн. куб.м в год).

В связи с этим желание получить больше прибыли, требует четкого соблюдения технологии раскроя, подготовки пил к работе, нормального технического состояния пильного оборудования и сортировки сырья по диаметрам. Эти требования объективны, они не зависят ни от чьих мнений, суждений и должностных прав.

По данным Минлеспрома СССР увеличение ширины пропила на 0,1 мм уменьшает выход пиломатериалов на 0,21%, щепы — на 0,12%, увеличивает количество опилок на 0,33%. (Письмо Технического управления от 06.07.1987г. № 25-5-121/2813).

По данным шведских исследований 1989г. увеличение ширины пропила на 0,1 мм причиняет материальный ущерб в размере 10-20 коп. на 1,0 м3 распиленного сырья (в ценах тех лет).

В 1948-1960 гг. были проведены обстоятельные научно-исследовательские работы, связанные с поиском путей уменьшения толщины применяемых пил и ширины их режущей кромки, формирующей пропил. Была разработана технология и технические средства для плющения зубьев (1953-55 гг.), а позже — напайка пластинок твердого сплава и наварка стеллита (1965-70гг.) на кончики зубьев, существенно повышающие их износостойкость.

Однако уширение зубчатой кромки (на сторону) при распиловке сырой хвойной древесины менее 0,7 мм и твердой лиственной древесины менее 0,4 мм снизить не удалось. При уменьшении ширины зубчатой кромки менее указанных величин пилы всех типов работали нестабильно, быстро нагревались, давали брак, выходили из строя. К сожалению, общепринятых методик для точного определения влияния инструмента на эффективность производства у нас нет. Известно емкое утверждение Форда: "Доход фирмы находится на кончике резца".

В реальной жизни все значительно сложнее, здесь накладывается действие хозяйственных, коммерческих, финансовых, природных условий и т.д. Они оказывают большое влияние на эффективность производства и особенно на прибыль.

Комплексные исследования шведских специалистов выявили раскладку затрат на лесопильных предприятиях. В лесопильно-деревообрабатывающих производствах в объеме производственых затрат, сырье составляет 70%, людские ресурсы — 15%, основные фонды — 10%, прочие расходы — 4%, затраты на инструмент — 1%. Если учесть активное одновременное влияние инструмента на расход сырья, электроэнергии, производительность при обработке каждой доски, заготовки, детали, то его влияние на эффективность производства можно поставить на первое место.

В реальной жизни возможно сочетание разных, в том числе и коммерческих ситуаций. Истории известен случай из деятельности крупной фирмы Форд (США). В период жестокого кризиса 30-х годов ХХ века, она неожиданно снизила цены на свою продукцию. Это привело к увеличению спроса на его машины. Он увеличил объем производства, создал новые рабочие места и достойно вышел из всеобщего кризиса.

В 50-е годы ХХ века проводилась большая разноплановая работа по уменьшению ширины пропила. Крупных результатов она не дала. После этого основное внимание было обращено на увеличение производительности. Появились фрезерно-пильные и фрезерно-брусующие станки. На них можно производить пилопродукцию и технологическую щепу. Выход пиломатериалов уменьшился с 64,4% в 1950г. до 48-50-58% в 1970. Разносторонний поиск путей увеличения полезного выхода и производительности продолжались. Появились станки с двумя пильными валами, расположенными параллельно в горизонтальной и вертикальной плоскостях (рис. 2). Это позволило уменьшить диаметр и толщину применяемых круглых пил. Их вращение может быть в одном (рис 2а) или в разных направлениях (рис. 2б). В первом случае, верхняя пила совершает попутное пиление относительно направления подачи, а нижняя пила — встречное. Если бревна неокоренные, то зубья верхней пилы сперва врезаются в неокоренную поверхность, а затем — в его центральную зону. В результате верхняя пила (пилы) тупятся быстрее и для их замены станок требуется остановить. В коре всегда находятся природные и абразивные включения, которые тупят режущую часть кончиков зубьев. В связи с этим предпочтение следует отдать пилению на рис. 2б. Здесь у обеих пил пиление начинается в средней зоне бревен, а при выходе из пропила, загрязненный участок коры уходит в опилки почти не соприкасаясь с режущими элементами зубьев. Но здесь выявился серьезный недостаток, на который многие ранее не обращали внимания, и все усилия направлялись на отработку конструкции станков.

Рис. 2. Расположение пильных валов и направление резания.

Согласно действующему ГОСТ8486-66 "Пиломатериалы хвойных пород", отклонение от размеров по толщине до 32 мм должно быть ±1,0 мм, а для обрезных толщиной 32-100мм ±2,0мм, на пластях досок и брусьев не должно быть никаких дефектов в виде уступов или ступенек по всей длине, превышающих размеры, указанные в этом ГОСТе. Это возможно только тогда, когда кончики обеих пил будут находиться строго в одной плоскости, с высокой точностью должны быть изготовлены и смонтированы коренные опорные фланцы 3,5,6 (рис. 3). А если на каждом валу установлено по нескольку пил, то необходимо обеспечить высокую точность у всех межпильных прокладок (фланцев). Для этого требуется специальная технология их изготовления, оснастка и профессиональное мастерство специалистов сборщиков. Оси обоих пильных валов должны быть строго параллельны между собой в горизонтальной и вертикальной плоскостях. Из сказанного видно, что для исключения условий образования уступа необходимо: точное изготовление и монтаж опорных и промежуточных фланцев для крепления круглых пил, строгое соблюдение параллельности осей пильных валов и тщательная, квалифицированная подготовка к работе круглых пил. На неподготовленных пилах всегда есть дефектные участки и зубья, у которых одна из кромок выступает на сторону больше, чем у других. Она и будет формировать выступ по всей длине досок или бруса (рис. 3; 4).

Рис 3. Схема расположения пил и пильных валов.

|

а— подшипники;

1,2 — верхняя и- верхняя и нижняя круглые пилы;

3 — коренные (базовые) зажимные фланцы;

5,6 — съемные зажимные фланцы;

n — направление вращения пил;

u — направление подачи;

X — зона "перекрытия" пил ;

Y — величина уступа от несовпадения плоскостей пил во время их работы;

Y1 — уступ вследствие неправильной подготовки пил;

Y2 — уступ вследствие несовпадения размеров зажимных фланцев 5 и 6.

Рис. 4. Схема после распиловки бревен на станке с верхним и нижним расположением пил.

Y -уступ на брусе от плохо подготовленных пил, некачественного коренного зажимного фланца или промежуточных фланцев у многопильных станков.

В связи с этим, наличие продольных уступов по всей длине пиломатериалов и их величина не должны превышать требований ГОСТ 8486-66 п. 1.7. по всей длине брусьев и досок.

На рис.3 позиция «х» всегда находится в средней зоне бревна. При увеличении диаметра бревен, диаметр пил и зажимных фланцев между пилами необходимо увеличить, сохранив позицию «х» в середине бревна. Это должна предусматривать конструкция станка.

В 50-е годы ХХ века ЦНИИМОД углубленно занимался изучением продольного пиления древесины (разных пород) круглыми пилами. Было выявлено, что при скоростях резания 40-60 м/с удельная работа резания имеет наименьшие значения, сама скорость резания при сопоставимых, равных условиях, не влияет на шероховатость поверхностей* распила (качество поверхностей). Устойчивость пил в работе ухудшается с увеличением скорости резания, улучшается с уменьшением кинематического угла встречи, скорости резания и количества зубьев на пиле. Величина шероховатости поверхностей распила зависит только от толщины срезаемой стружки, а при постоянном кинематическом угле встречи — только от величины подачи на зуб Uz. С ее увеличением шероховатость поверхностей распила ухудшается. При продольном пилении хвойных пород подача на зуб не должна превышать 1,2 мм. Распространена uz =0,7-0,8 мм.

Результаты и выводы этих работ многократно придирчиво проверялись специалистами и аспирантами в разных регионах страны. Они всюду были подтверждены и использованы в многих круглопильных станках отечественного производства.

* — см. "Круглые пилы и их Эксплуатация." Н.К.Якунин 2000г. стр.394.

(495) 580-37-79 многоканальный

(495) 972-31-16

Москва, Нижняя Сыромятническая 11.

В арсенале практически каждого домашнего мастера есть такой незаменимый инструмент, как электролобзик. Уверен, что каждый мужчина встречался с этим инструментом в школьные годы на уроках труда. Правда в моей молодости лобзик был ручным инструментом и состоял всего из трех деталей: скобы, на которой крепилась пилка, самой пилки и ручки. Резать такой инструмент мог только дерево. В настоящее время, ручной лобзик ушел в историю и на его место пришел мощный электрический инструмент, способный выполнять больше количество различных операций. Вот о том, как выбрать электролобзик, мы и поговорим в этой статье.

Современный электролобзик

Современный электролобзик оснащен встроенными средствами защиты, электронным регулятором скорости, гасителями уровня вибрации и шума. Над опорной плитой устанавливается специальная защита, которая предохраняет от случайного касания пильного полотна.

Современный электролобзик оснащен встроенными средствами защиты, электронным регулятором скорости, гасителями уровня вибрации и шума. Над опорной плитой устанавливается специальная защита, которая предохраняет от случайного касания пильного полотна.

При помощи винта или специального зажимного устройства пилка лобзика жёстко крепится к шпинделю и совершает поступательные движения вверх-вниз с высокой частотой.  Если электролобзик оснащен многоступенчатым маятниковым механизмом, то пильное полотно имеет возможность отклоняется назад. Маятниковый механизм увеличивает скорость прямого реза и удлиняется срок службы пильного полотна. Также, электролобзик имеет горизонтальную опорную платформу, которой он опирается на распиливаемую деталь. Это значительно повышает точность пиления. Обычно направляющую делают поворачивающейся на угол до 45 градусов.

Если электролобзик оснащен многоступенчатым маятниковым механизмом, то пильное полотно имеет возможность отклоняется назад. Маятниковый механизм увеличивает скорость прямого реза и удлиняется срок службы пильного полотна. Также, электролобзик имеет горизонтальную опорную платформу, которой он опирается на распиливаемую деталь. Это значительно повышает точность пиления. Обычно направляющую делают поворачивающейся на угол до 45 градусов.

В зависимости от способа крепления пилки электролобзик бывает: с крестообразным хвостовиком, с гладким хвостовиком и хвостовик с отверстием.

Как работает электролобзик

Электролобзик состоит из корпуса с электродвигателем, под прямым углом к которому в посадочном отверстии крепится пильное полотно. Сверху имеется D-образная или грибовидная рукоять. Снизу установлена опорная подошва, которая скользит по обрабатываемой детали, позиционируя оснастку. Эта конструкция была изобретена в 1946 году фирмой Scintilla, дочерней компанией Bosch, и сохранилась в таком виде до наших дней. К элементам управления относятся кнопка включения и регулятор скорости движения пилки. Чтобы не удерживать пусковую кнопку постоянно, в конструкции многих моделей предусмотрена ее блокировка. На заготовке делается разметка, по которой ведут инструмент. Во время работы пильное полотно совершает движения вверх-вниз, за счет чего обеспечивается распиловка материала. Принцип реза схож с пилением ручным лобзиком – полотно двигается так же. Только при работе с электрическим инструментом пользователю не нужно совершать возвратно-поступательные движения рукой – он лишь удерживает рукоять и направляет устройство по линии реза. Модели, оснащенные маятниковым механизмом, позволяют дополнительно к оборотам, подбирать угол позиционирования режущего инструмента. Это позволяет подобрать оптимальный режим резания для каждого материала.

Электролобзик состоит из корпуса с электродвигателем, под прямым углом к которому в посадочном отверстии крепится пильное полотно. Сверху имеется D-образная или грибовидная рукоять. Снизу установлена опорная подошва, которая скользит по обрабатываемой детали, позиционируя оснастку. Эта конструкция была изобретена в 1946 году фирмой Scintilla, дочерней компанией Bosch, и сохранилась в таком виде до наших дней. К элементам управления относятся кнопка включения и регулятор скорости движения пилки. Чтобы не удерживать пусковую кнопку постоянно, в конструкции многих моделей предусмотрена ее блокировка. На заготовке делается разметка, по которой ведут инструмент. Во время работы пильное полотно совершает движения вверх-вниз, за счет чего обеспечивается распиловка материала. Принцип реза схож с пилением ручным лобзиком – полотно двигается так же. Только при работе с электрическим инструментом пользователю не нужно совершать возвратно-поступательные движения рукой – он лишь удерживает рукоять и направляет устройство по линии реза. Модели, оснащенные маятниковым механизмом, позволяют дополнительно к оборотам, подбирать угол позиционирования режущего инструмента. Это позволяет подобрать оптимальный режим резания для каждого материала.

Особенности эксплуатации электролобзика

Несмотря на то, что принцип работы электролобзика довольно прост, существуют нюансы, которые необходимо знать. Они касаются режимов распиловки и материалов. Я постараюсь заострить внимание на наиболее распространенных вопросах, которые возникают у тех, кто впервые взял в руки электролобзик.

Что можно пилить электролобзиком

Электролобзик способен работать с различными по твердости материалами, при этом эффективно справляясь с их распиловкой. Важно правильно подобрать оснастку и режимы резания. Пильные полотна различаются по назначению: для резания стали, алюминия и цветных металлов они выполняются из инструментальной стали, для распиловки древесины – из хромованадиевой или высокоуглеродистой стали, для оргстекла и керамики – из более твердых материалов, например, сплава карбида и вольфрама. Есть универсальные пилки, которые применяются для древесных материалов и пластика.

Электролобзик способен работать с различными по твердости материалами, при этом эффективно справляясь с их распиловкой. Важно правильно подобрать оснастку и режимы резания. Пильные полотна различаются по назначению: для резания стали, алюминия и цветных металлов они выполняются из инструментальной стали, для распиловки древесины – из хромованадиевой или высокоуглеродистой стали, для оргстекла и керамики – из более твердых материалов, например, сплава карбида и вольфрама. Есть универсальные пилки, которые применяются для древесных материалов и пластика.

Если же предстоит большой объем работы с конкретным видом заготовок, например, ламинатом, лучше выбрать специализированную оснастку конкретно для этой задачи. Правильный выбор является залогом качественной работы. Стоит отметить, что пилки годятся для работы только с однородным материалом. Нельзя выполнять рез в деревянной заготовке с металлическими включениями – гвоздями или шурупами, так как можно повредить не только оснастку, но и сам лобзик.

Толщина пропила лобзика

Для каждого инструмента определены максимально допустимые значения по толщине распиливаемых заготовок, и правила эксплуатации электролобзика не позволяют превышать указанные производителем рекомендации. Например, параметры могут составлять для дерева 75 мм, для металла – 15 мм.

Как установить пилку в электролобзик

Для установки полотна в шпинделе есть специальное посадочное место. Если пилка крепится винтами, то сначала необходимо ослабить крепление либо ключом, либо специальным фиксатором, вставить пилку, а затем надежно ее закрепить. У большинства современных моделей применяется самозажимное устройство фиксации оснастки. Для этого необходимо поднять фиксатор вверх, аккуратно вставить режущее полотно в освободившееся отверстие, а затем вернуть фиксатор в исходное положение. Следует устанавливать только чистые пилки, на поверхности которых нет стружки и других инородных частиц, иначе хвостовик плохо зафиксируется. По мере износа пильное полотно необходимо заменять, в противном случае ухудшается качество реза и увеличивается нагрузка на двигатель инструмента.

Для установки полотна в шпинделе есть специальное посадочное место. Если пилка крепится винтами, то сначала необходимо ослабить крепление либо ключом, либо специальным фиксатором, вставить пилку, а затем надежно ее закрепить. У большинства современных моделей применяется самозажимное устройство фиксации оснастки. Для этого необходимо поднять фиксатор вверх, аккуратно вставить режущее полотно в освободившееся отверстие, а затем вернуть фиксатор в исходное положение. Следует устанавливать только чистые пилки, на поверхности которых нет стружки и других инородных частиц, иначе хвостовик плохо зафиксируется. По мере износа пильное полотно необходимо заменять, в противном случае ухудшается качество реза и увеличивается нагрузка на двигатель инструмента.

Какие пропилы можно выполнять лобзиком

Прямой распил

Базовой функцией при применении электрического лобзика является прямой распил. С короткими заготовками справиться довольно просто. Гораздо сложнее ровно вести инструмент по длинной прямой линии. В этом случае оптимальным вариантом станет широкое пильное полотно, которое помогает придерживаться намеченной траектории движения.

Базовой функцией при применении электрического лобзика является прямой распил. С короткими заготовками справиться довольно просто. Гораздо сложнее ровно вести инструмент по длинной прямой линии. В этом случае оптимальным вариантом станет широкое пильное полотно, которое помогает придерживаться намеченной траектории движения.

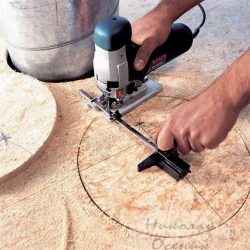

Фигурный распил

Для фигурного распила используют специальную оснастку, в маркировке которой стоит буква «О». Это пилки с узким полотном и мелким зубом, которые обеспечивают аккуратный рез и не зажимаются на поворотах. При фигурном резании выставляют минимальную скорость движения насадки. Если необходимо осуществлять рез под углом, положение корпуса регулируют относительно подошвы с помощью специального крепления. У одних моделей это делают ключом, у других фиксатором.

Как работать электролобзиком

Скорость движения пилки электролобзика

У большинства современных моделей предусмотрена регулировка частоты хода оснастки. У разных моделей диапазон регулировки может находиться в пределах от 500 – 800 до 2800 – 3000 ход/мин. На высоких скоростях распиливают древесину, фанеру, сталь, алюминий. Низкая скорость нужна для пластика и нержавеющей стали. Регулировка необходима также при выборе типа пропила: быстрый прямой рез осуществляет на высокой скорости, фигурный рез и доводка кромок требуют аккуратности, а значит, скорость движения оснастки должна быть небольшой.

Как добиться максимальной эффективности работ электролобзиком

При ведении инструмента вдоль пропила не нужно на него сильно давить. Излишние усилия могут привести к ухудшению качества реза и поломке пилки.

При работе с лобзиком рекомендуется вести лобзик вдоль начерченной линии, а не прямо по ней. Так, линию лучше видно и ровнее выполняется пропил. К тому же не придется закладывать в размер заготовки допуск на ширину пропила.

При обработке декоративных материалов заготовку кладут лицевой стороной вниз. Так на ее поверхности не будут появляться задиры.

Чтобы уменьшить количество опилок в зоне обработки, воспользуйтесь функцией сдува или подключите к специальному патрубку пылесос. Чем меньше отходов резки на заготовке, тем лучше видна разметка, и тем легче пилке осуществлять пропил.

Чтобы уменьшить количество опилок в зоне обработки, воспользуйтесь функцией сдува или подключите к специальному патрубку пылесос. Чем меньше отходов резки на заготовке, тем лучше видна разметка, и тем легче пилке осуществлять пропил.

Не перегружайте инструмент. Если работы много, давайте двигателю периодически остыть, чтобы он не перегревался. Особенно важно это при работе на небольших скоростях, когда вентилятор не успевает охлаждать механизмы лобзика.

Техника безопасности при работе лобзиком

Электролобзик является травмоопасным инструментом, поэтому при его работе необходимо соблюдать правила безопасности:

Электролобзик является травмоопасным инструментом, поэтому при его работе необходимо соблюдать правила безопасности:

- Позаботьтесь о защитной экипировке. Респиратор предотвратит попадание мельчайших частиц пыли в дыхательные пути, а очки защитят глаза. Для безопасной работы с пильной оснасткой надевайте перчатки. Так, вы не порежетесь острой кромкой пилки и не обожжете руки при прикосновении к раскаленному от больших скоростей металлическому полотну.

- Закрепите заготовку на рабочем столе, используя тиски или струбцины. Это предотвратит ее движение во время распиловки и снизит риск соскакивания пилки.

- Часть детали, которую вы будете отпиливать, должна быть на весу. Важно убедиться, что пилке будет обеспечен свободный ход, и она не будет ни за что задевать. В момент включения электролобзика оснастка также не должна касаться каких-либо поверхностей.

- Берегите руки во время работы лобзика. Не приближайте их к движущемуся инструменту. После выключения лобзика дождитесь полной остановки механизма.

- Осуществляйте очистку и обслуживание лобзика только при отключенном питании.

Виды электрических лобзиков

Производители электроинструмента предлагает потребителям огромный набор различных функций. Так как лобзики нужны и домашнему мастеру и профессионалу они подразделяются на профессиональные и бытовые. Есть среди них, и промышленные модели.

Бытовой электролобзик

Бытовой электролобзик являются самым дешевым. Бытовой электролобзик имеет ограниченный ресурс и пригоден лишь в том случае, если Вы не планируете его использовать каждый день в течении длительного времени. К бытовым лобзикам можно отнести модель «Skil 4300 AG», которая комплектуется набором из 6 пилок. Эта немецкая фирма хорошо себя зарекомендовала во всем мире. Кроме того лобзики «Skil» отличаются недорогими ценами среди импортного инструмента.

Бытовой электролобзик являются самым дешевым. Бытовой электролобзик имеет ограниченный ресурс и пригоден лишь в том случае, если Вы не планируете его использовать каждый день в течении длительного времени. К бытовым лобзикам можно отнести модель «Skil 4300 AG», которая комплектуется набором из 6 пилок. Эта немецкая фирма хорошо себя зарекомендовала во всем мире. Кроме того лобзики «Skil» отличаются недорогими ценами среди импортного инструмента.

Должного внимания заслуживают лобзики фирмы «Makita», например, «Makita 4324». Он дороже предыдущей модели, при этом имеет 4-х ступенчатое маятниковое движение пилки. Такая особенность инструмента дает существенное преимущество при работе с древесными материалами. Корпус бытовых лобзиков, как правило сделан из пластмассы.

Профессиональный электролобзик

Профессиональный лобзик будет бесперебойно работать каждый день по 8 часов. При его покупке об экономии нужно думать во вторую очередь, главное производительность и надежность. К таким инструментам можно отнести «Metabo STEB 135 plus». Но для масштабной работы лучше приобрести модель мощнее. Кроме мощности, профессионал обратит внимание на толщину материала, которую сможет пропилить электрический лобзик. Metabo STEB 135 plus гарантированно распилит деревянный материал толщиной 135 мм. Обратите внимание на удобную рукоятку для захвата всей кистью и систему отвода стружки из зоны резания, отличающийся хорошей производительностью. У профессиональных лобзиков редуктор помещен в металлический корпус, что дает ему возможность хорошо охлаждаться.

Профессиональный лобзик будет бесперебойно работать каждый день по 8 часов. При его покупке об экономии нужно думать во вторую очередь, главное производительность и надежность. К таким инструментам можно отнести «Metabo STEB 135 plus». Но для масштабной работы лучше приобрести модель мощнее. Кроме мощности, профессионал обратит внимание на толщину материала, которую сможет пропилить электрический лобзик. Metabo STEB 135 plus гарантированно распилит деревянный материал толщиной 135 мм. Обратите внимание на удобную рукоятку для захвата всей кистью и систему отвода стружки из зоны резания, отличающийся хорошей производительностью. У профессиональных лобзиков редуктор помещен в металлический корпус, что дает ему возможность хорошо охлаждаться.

Промышленный электролобзик

Промышленные лобзики рассчитаны на круглосуточную работу. На практике это уже станок для прямолинейного и криволинейного выпиливания заготовок из досок и листовых материалов. Такой инструмент подойдет для использования на небольших деревообрабатывающих предприятиях.

Промышленные лобзики рассчитаны на круглосуточную работу. На практике это уже станок для прямолинейного и криволинейного выпиливания заготовок из досок и листовых материалов. Такой инструмент подойдет для использования на небольших деревообрабатывающих предприятиях.

Как выбрать электролобзик

Прежде всего, необходимо определиться, для каких целей приобретается лобзик. Вы будете пилить ламинат или ДСП при замене напольных покрытий в квартире или предстоят более масштабные работы по изготовлению мебели своими руками. Будет ли это периодическое использование или ежедневная эксплуатация с серьезными нагрузками. Если у вас уже есть четкое представление, можно приступать к выбору электролобзика.

Тип питания и особенности конструкции электролобзиков

Если распил заготовок будет вспомогательным процессом, придется трудиться в местах с отсутствием электроэнергии, нужен мобильный инструмент и ничто не должно ограничивать передвижение с ним, тогда вам подойдет аккумуляторная модель – отличный вариант для дома, дачи, гаража. А вот для продолжительных работ, когда работа с лобзиком будет занимать большую часть процесса, лучше использовать электрический лобзик. Время его работы не ограничено зарядом батареи, как у аккумуляторного лобзика, и можно трудиться хоть весь день. Именно поэтому электрический лобзик находит применение в мастерских и на производстве. Стоит отметить, что аккумуляторы, рано или поздно выходят из строя. О том как восстанавливать аккумулятор я писал в предыдущей статье.

Если распил заготовок будет вспомогательным процессом, придется трудиться в местах с отсутствием электроэнергии, нужен мобильный инструмент и ничто не должно ограничивать передвижение с ним, тогда вам подойдет аккумуляторная модель – отличный вариант для дома, дачи, гаража. А вот для продолжительных работ, когда работа с лобзиком будет занимать большую часть процесса, лучше использовать электрический лобзик. Время его работы не ограничено зарядом батареи, как у аккумуляторного лобзика, и можно трудиться хоть весь день. Именно поэтому электрический лобзик находит применение в мастерских и на производстве. Стоит отметить, что аккумуляторы, рано или поздно выходят из строя. О том как восстанавливать аккумулятор я писал в предыдущей статье.

Если говорить об удобстве использования лобзика, во многом оно зависит от конструкции инструмента. В первую очередь обратите внимание на рукоять. Она бывает двух видов:

- Скобообразная рукоятка лобзика – наиболее универсальная, подходит для распиловки по прямой, когда лобзик расположен сверху заготовки;

- Грибовидная ручка лобзика заметно уменьшает конструкцию инструмента, что облегчает его ведение при работе с нижней стороны детали и распиловке под наклоном.

- Из конструкционных особенностей также будут важны следующие функции:.

- Распиловка деталей под углом – обеспечивается за счет регулировки подошвы лобзика. Например, ее можно наклонить таким образом, чтобы осуществить пропил под углом от 45 до 90°.

- Наличие патрубка для отвода стружки – пригодится, если вы хотите использовать инструмент в паре с пылесборником или пылесосом. Через систему пылеудаления опилки будут отводиться из рабочей зоны, что сделает процесс резания чище и безопаснее, и поможет сэкономить время на уборке.

- Бесключевая замена оснастки – удобна тем, что для снятия и установки пилки не требуется дополнительных приспособлений.

- Фиксация осуществляется самозажимным приспособлением.

Технические характеристики электролобзиков

Как и другие электроинструменты, лобзики различаются по ряду параметров. Рабочие характеристики определяют, на какие нагрузки рассчитана модель, какие заготовки можно обрабатывать, насколько она производительна.

Мощность электролобзика

Мощность электролобзика — основной параметр, который определяет класс инструмента. К бытовым лобзикам, как правило, относят модели мощностью от 300 до 500 Вт, к профессиональным – до 900 Вт и более. Чем мощнее электродвигатель, тем производительнее инструмент. Под производительностью подразумевается максимальная глубина пропила, скорость реза, время непрерывной работы. Стоит помнить, что чем мощнее электроинструмент, тем больше он весит, тем больше будет нагрузка на кисть руки оператора. Поэтому, при выборе мощности электроинструмента нужен разумный баланс.

Частота хода электролобзика

От этой характеристики зависит скорость резания – чем больше ее диапазон, тем больше материалов вы сможете резать. Высокая скорость применима для мягкой древесины, средняя для плотных древесных материалов, пластика и мягкого металла, например, алюминия, низкая скорость – для стали. Если вы выбираете лобзик для работы только с древесиной, достаточно модели с максимальным показателем ходов в минуту до 2500. Для работы с пластиком и сталью лучше выбрать модель с числом ходов свыше 3000 в минуту. Наиболее универсальны лобзики, работающие в широком скоростном диапазоне от 0 до 3100 ход./мин.

Глубина пропила электролобзика

Этот показатель определяет, с какими по толщине заготовками можно работать лобзиком. Маломощные бытовые модели способны обрабатывать деревянные детали толщиной до 70 мм, а стальные до 4 мм. Профессиональные электролобзики имеют больший ход пилки, поэтому способны резать древесину толщиной свыше 100 мм, листы из алюминия толщиной до 20 мм, из стали до 10 мм.

Конечно, производители указывают больше характеристик, так как их задача предоставить покупателю исчерпывающую информацию о весе, размерах и других потребительских свойствах инструмента. Но эти три параметра являются основными при выборе. По ним можно определить предназначение конкретной модели электролобзика и решить, подходит ли он для специфики вашей работы.

Дополнительные функции электролобзиков

Если вы сравнивали цены на разные модели лобзиков, то вероятно заметили, что стоимость более функциональных устройств гораздо выше стоимости простых моделей. Дело в том, что каждое техническое дополнение требует определенных затрат труда и времени на производстве. Все это обусловливает высокую цену. Если вы не хотите переплачивать стоит заранее подумать, что вам действительно пригодится в работе, а от чего можно и отказаться.

Если вы сравнивали цены на разные модели лобзиков, то вероятно заметили, что стоимость более функциональных устройств гораздо выше стоимости простых моделей. Дело в том, что каждое техническое дополнение требует определенных затрат труда и времени на производстве. Все это обусловливает высокую цену. Если вы не хотите переплачивать стоит заранее подумать, что вам действительно пригодится в работе, а от чего можно и отказаться.

Какую роль играет бренд производителя

И так вы узнали как выбрать электролобзик, главное об особенностях конструкции и характеристиках лобзиков и решили, какой выбрать – аккумуляторный или электрический, а также определились с необходимыми функциями. Однако выбор лобзика этим не ограничивается. Пришло время обратить внимание на производителя. При выборе бренда ориентируйтесь, прежде всего, на собственный опыт работы с инструментом какого либо производителя. Например, у вас была дрель или шлифовальная машинка «Интерскол», которая показала себя в работе вполне достойно.

Значит, и электролобзик вы можете смело выбрать из ассортимента этого производителя. Если вы всю жизнь пользуетесь только инструментом «Bosch» и остаетесь ему верны, то сомнений по поводу выбора у вас не будет. А что делать, если вы все еще находитесь в раздумьях? Советую почитать отзывы других пользователей о моделях конкретных фирм. В настоящее время хорошо себя зарекомендовал электролобзик следующих бредов: Metabo, Makita, Dewalt, Felisatti, AEG. Эти производители предлагают по нескольку моделей разной мощности, поэтому есть из чего выбрать.

В следующей статье я расскажу как выбрать ручной фрезер.

Отправить ответ