Компрессор из холодильника своими руками для накачки

Содержание:

- 1 Необходимые детали для сборки компрессора своими руками

- 2 Как сделать компрессор своими руками — последовательность монтажа

- 3 Что потребуется для изготовления компрессора своими руками и где все это можно купить?

- 4 Процесс изготовления

- 5 Обслуживание компрессора

- 6 Применение компрессора

- 7 Особенности идеи сжатия воздуха

- Необходимые детали

- Последовательность монтажа

- Видео

Те, кто имел возможность сравнить окраску методом распыления и нанесем кистью, конечно, отдадут предпочтение первому. Особенно заметна разница в случае нанесения относительно темных покрытий на светлые материалы. Краски, тонированные лаки, цветные пропитки и морилки для дерева, все это выглядит значительно аккуратнее при распылении сжатым воздухом.

Кроме того, источник сжатого воздуха в любой мастерской весьма полезен и помимо работ, связанных с покраской:

-

Периодическая продувка электроинструмента, даже без разбора корпуса, существенно увеличивает его ресурс, особенно при строительных кирпично-бетонных работах, очистка труднодоступных мест иных механизмов от пыли.

Удобное накачивание автомобильных, велосипедных камер.

Источник невысокого, но все же разрежения для пропитки под «условным вакуумом». Например, дерева льняным маслом при изготовлении музыкальных инструментов. Глубокая покраска дерева морилками, пропитка готовых катушек трансформаторов лаком.

Компрессор — это база для устройства пескоструйной обработки, применяемой как для очистки материалов, так и для декоративной обработки дерева и особенно стекла. При достаточном давлении, а главное, производительности, можно запитывать им пневматический инструмент, который существенно более живуч в сравнении с электрическим.

- Смотрите также, как сделать автомобильное зарядное устройство своими руками

Итак, полезностью прониклись. Конечно, проще всего купить подходящую для своих задач модель, благо ассортимент в магазинах инструментов весьма широк. Но по некоторым причинам, главной из которых часто является стоимость, многие берутся за самостоятельное изготовление. И именно об этом мы сегодня поговорим.

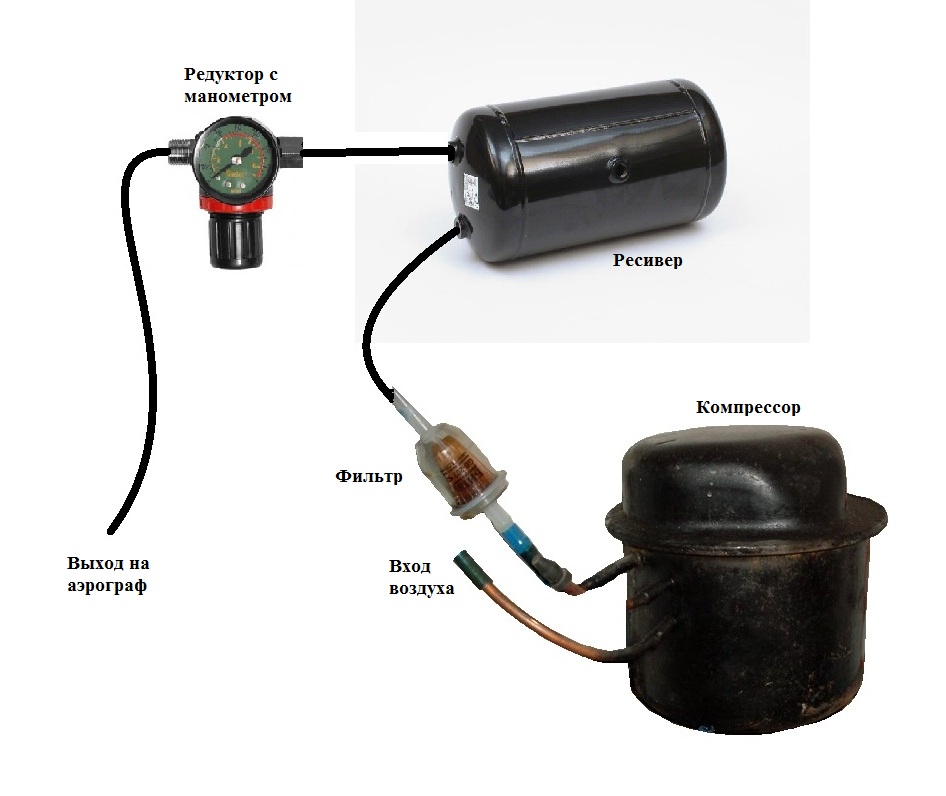

Необходимые детали для сборки компрессора своими руками

Компрессор мы возьмем от отслужившего свой век холодильника, что сужает круг возможных задач до некрупной покраски, «условного вакуума» и осторожной продувки. Впрочем, при параллельном соединении нескольких однотипных можно увеличить производительность и расширить функционал до крупной покраски и, наверное, пескоструйной обработки. Зато превратить его в удобный инструмент довольно просто — стоит только добавить ресивер, немного электрической и воздушной обвязки, а после установить все на какое-то основание.

Кроме того, компрессор от холодильника, по сравнению со строительным, чудо как хорош своей едва слышной работой. При тонких работах, где требуется сосредоточение, например, аэрография, это очень важно. В остальных, просто приятно.

Что касается инструмента для работы, нам понадобится:

- набор слесарного инструмента;

- сварочный инвертор (хорошо, но не обязательно, можно и на болтиках сделать);

- газовая горелка для пайки трубок или мощный электрический паяльник (к нему припой, флюс);

- паяльник поменьше и набор для грубого электромонтажа (кусачки, отвертки).

Удобно, если есть электрический инструмент — для резки железок и сверления отверстий, строительный фен для работы с изоляцией-термотрубками, плюс некоторое понятие, как всем этим пользоваться. Ну и конечно толика терпения и аккуратности, куда без этого. Да, если желаем красивых, не ржавых железок — шлифовальная шкурка, краска по металлу, кисточки, соответствующий растворитель.

Для начала стоит подыскать основные узлы. В этом помогут следующие рекомендации:

-

Компрессор — основной элемент. Он взят из старого отечественного холодильника. Найти такой при некотором везении можно совершенно бесплатно — поспрашивать друзей, знакомых, не пылится ли такой сломанный раритет в гараже или на даче, поспрашивать в пунктах сдачи металлолома.

Ресивер — емкость для временного хранения сжатого воздуха, чтоб компрессор не работал беспрерывно. Её объем — это некий компромисс. С одной стороны, хорошо бы побольше, с другой — все же хочется некоторой мобильности устройства. Придерживаясь принципа «поменьше покупать», ищем какой-то подходящий сосуд похожий на баллон, там же где и компрессор. Можно набрать нужный объем из нескольких. Можно использовать небольшие газовые баллоны (вариант — набрать несколько от туристских газовых горелок из тех, что побольше. Можно использовать бачок или несколько от поломанных паяльных ламп, огнетушители наконец.

Немного железок для основания — рамы с ручкой для удобной переноски. Обычный прокат, что есть под рукой. Пожалуй, в любом металлоломе можно что-то подыскать, благо, нужны небольшие кусочки.

Немного нетолстой медной трубки, как вариант, отодрать змеевик от задней стенки того же холодильника, от которого «выкусили» компрессор, и спилить с нее проволочные «ребра». Правда, часто попадается железная, а не медная, впрочем, она тоже паяется с соответствующими флюсами.

Для готового сжатого воздуха надо предусмотреть редуктор, позволяющий получать на выходе постоянное заданное давление и манометр, по которому это самое давление контролировать. Для покраски, аэрографии это важно. Его придется купить.

Некий штуцер на выходе с краником, чтоб не свистело, когда ресивер накачан, а надо сменить инструмент. К нему будем подключать шланг. Лучше «быстросьемный разъем», защелкивающаяся такая штука дорогая, но очень удобная — управляться с ней можно одной рукой, можно использовать стандартные оранжевые шланги-пружины. Кроме того, не нужен краник — при отключении он мгновенно запирает выход компрессора.

Реле давления. Чтоб компрессор выключался/включался самостоятельно, ориентируясь на накачаность ресивера.

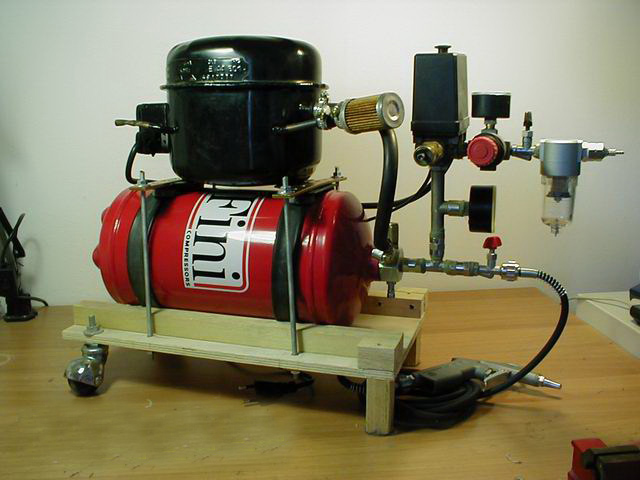

Как сделать компрессор своими руками — последовательность монтажа

Рама с ручкой готова, компрессор ошкурен от ржавчины и установлен на место, ресивер, как видим, из порошкового огнетушителя. К нему приварены консоли из толстого уголка. Уголки можно сделать в половину тоньше и вообще паять.

В дне ресивера вварена гайка с болтиком — краник для слива конденсата.

На спине огнетушителя примостилось реле давления, а за ним штатное реле от компрессора. Расположение узлов, кроме прочего, диктуется удобным соединением воздушной трубкой от компрессора к ресиверу с отводом к реле давления.

Теперь про реле от компрессора. Эта железка вокруг него взята и целиком с креплением выпилена из холодильника, здесь просто приварена на новое место.

- Смотрите также, как сделать крутые самоделки для гаража

Железка, на которой держится реле давления тоже от холодильника. Где-то внизу там была около компрессора. Дизайнерское такое крепление получилось.

Теперь паяем трубки. Суперзадача — отвод. Там, где были большие дырки, подматываем медную проволоку. Чтоб впаять тонкую трубку в толстый патрубок огнетушителя, пришлось тоже «утолстить» конец трубки несколькими слоями проволоки. К слову, трубка, проходящая пробку насквозь, железная, родная от холодильника-донора. Впаялась отлично.

Родной миниатюрный манометр огнетушителя совершенно бесполезен — рассчитан на большее в 3 раза давление и имеет градуировку шкалы типа «много-мало». Убирать его было хлопотно, остался для красоты.

Покраска частей в разный цвет. Дизайн, так сказать.

Компрессор, кстати сказать, со своей подошвой тоже приварен к раме насмерть.

Важная часть — фильтр засасываемого воздуха. Спаян из малюсенькой консервной баночки.

Здесь уже почти полностью собран. Разведена электрика, подключен воздушный фильтр. Из кусочка газового шланга и подходящего болтика сделана миниатюрная горловина для заливки в компрессор моторного масла. На боку висит целый комплект выходных «улучшателей» сжатого воздуха — редуктор с манометром и емкостью внизу с автоматическим сливом конденсата и маслоотделитель следом, в нем краник, затем разъем для подключения инструментов.

- Схема простой сигнализации для мотоцикла

Собственно, все. Осталось настроить реле давления и «краником» редуктора выставить нужное на выходе давление.

Вот собранный своими руками воздушный компрессор со всех сторон.

На последнем фото, уже с защелкивающимся разъемом (сначала был завинчивающийся). К слову, работать таким инструментом полноценно трудновато — не хватает производительности. Немного попшикал и жди пока снова накачает. Не очень удобно, но все-таки можно.

Его характеристики идеально соответствуют аэрографии: и расход, и давление, и тишина при работе. Сейчас, изрядное время спустя, он и работает в основном на грубый аэрограф — для мелкой покраски, лакирования небольших деревяшек. Еще очень хорошо подойдет для глубокой пропитки, здесь тоже не нужна большая производительность.

Видео с ещё одним вариантом сборки компрессора своими руками:

Компрессор из пожилого холодильника обычно получается тихий, хотя и не особо мощный в сравнении с промышленными образцами. Но для аэрографии, подкачки шин, обдува, покраски автозапчастей, отлично подходит. Такой компрессор необходим в любой домашней или гаражной мастерской. Дает 6-7 атмосфер, а больше обычно и не требуется. Самодельный компрессор имеет ряд преимуществ. Во-первых, ввиду тихой работы, во-вторых, по себестоимости. Созданный своими руками компрессор из холодильника обойдется в среднем примерно в тысячу рублей.

Если правильно все сделать и позаботиться об амортизации, то шума и вовсе почти не будет. Для тех, кто любит мастерить что-то своими руками, а происходит это обычно по ночам, данный момент крайне важен. Компрессор нужен для покраски деталей для моделирования и других хобби, которыми обычно занимаются после основной работы. Потому ограничения по уровню шума очень важны.

Если правильно все сделать и позаботиться об амортизации, то шума и вовсе почти не будет. Для тех, кто любит мастерить что-то своими руками, а происходит это обычно по ночам, данный момент крайне важен. Компрессор нужен для покраски деталей для моделирования и других хобби, которыми обычно занимаются после основной работы. Потому ограничения по уровню шума очень важны.

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Конструкция компрессора из холодильника предельно проста. К компрессору от холодильника прикрепляется емкость для выравнивания давления, поскольку прямой обдув не стабилен. Данная емкость выполняет роль ресивера, смесителя воздушного потока.

Что потребуется для изготовления компрессора своими руками и где все это можно купить?

- Компрессор от холодильника. Можно свинтить со своего старого, можно купить в ремонтной мастерской, которая занимается холодильниками. Чтобы не путаться, поясним, что мотор холодильника это и есть компрессор.

- Герметичная емкость, хорошо удерживающая давление. Ресивер. Многие используют баллоны от огнетушителей, но имеются и пластиковые емкости, вполне устойчивые к нагрузкам. Важно, чтобы емкость была достаточной величины для перемешивания воздуха и выравнивания давления от компрессора холодильника. Можно сделать ресивер из подходящей пластиковой емкости от садовых опрыскивателей. Если емкость пластиковая, потребуется эпоксидная смола для креплений.

- Пускозащитное реле. Можно взять от того же холодильника или купить. Но обычно мотор и реле вместе, именно от реле идет шнур питания с вилкой.

- Бензиновый фильтр, дизельный фильтр.

- Манометр. Продается в магазине сантехники. Не обязательная, но желательная деталь. Устанавливается на металлический ресивер.

- Лента ФУМ для соединений.

- Три отрезка топливного шланга. 2 по 10 сантиметров и 1 около 70.

- Шланг, который будет выводить воздух. Можно прикрепить штатный шланг от аэрографа или более толстый шланг, если оборудование будет применяться для покраски автомобилей.

- Хомуты, крепления, изолента.

Желателен некоторый опыт работы своими руками.

Процесс изготовления

Больше всего возни будет с ресивером. Если вы используете в качестве ресивера старый огнетушитель, будьте готовы к тому, что работы по металлу будет довольно много. Кроме того, необходимо будет обеспечивать герметичность. Если у нас нет значительного опыта работы по металлу своими руками, лучше взять пластиковый ресивер.

Больше всего возни будет с ресивером. Если вы используете в качестве ресивера старый огнетушитель, будьте готовы к тому, что работы по металлу будет довольно много. Кроме того, необходимо будет обеспечивать герметичность. Если у нас нет значительного опыта работы по металлу своими руками, лучше взять пластиковый ресивер.

В случае использования тяжелых деталей, следует морально подготовиться к тому, что компрессор получится стационарным. Лучше сразу подготовить для него надежное основание и крепеж.

Подготовка компрессора

Определите, где у компрессора трубка для входящего воздушного потока, а где исходящая. Для этого можно ненадолго включить компрессор в розетку и определить, из какой трубочки дует воздух. Обязательно пометьте трубочки у основания, чтобы не перепутать. Это можно сделать цветной изолентой или кусочком медицинского пластыря.

Аккуратно подрежьте трубочки примерно до 10см. Это нужно для удобства подключения шлангов.

Для компрессора важно вертикальное положение. На корпусе реле имеется стрелочка, указывающая вверх.

Будет удобно, если мы закрепим компрессор в правильном положении.

Ресивер

Рассмотрим упрощенный вариант с пластиковой канистрой. Прорежем в крышке два отверстия под трубки. Входную трубку нужно сделать длинной, почти до дна. Исходящую можно сделать короткой, около 10см.

Снаружи остаются небольшие отрезки около 2-3 см.

Конструкцию следует закрепить эпоксидной смолой, чтобы обеспечить герметичность.

В случае со старым огнетушителем те же действия придется проделывать паяя и приваривая штуцеры.

Зато на металлический корпус можно установить манометр.

Не припаивайте намертво детали. Лучше приваривайте гайки и нарезайте резьбу, где это возможно.

Соединение деталей

На короткий кусок топливного шланга закрепите бензиновый фильтр. Второй конец наденьте на входящую трубку компрессора. Фильтр нужен для того, чтобы пыль не падала в компрессор.

Вторым куском топливного шланга соедините выходную трубку компрессора и входную емкости ресивера. Воздушный поток пойдет из компрессора в ресивер. На шланги ставим хомуты, поскольку воздух идет под давлением.

Еще один короткий отрезок топливного шланга нужен для того, чтобы закрепить дизельный фильтр. Фильтр нужен для очистки воздушного потока.

На выходящий штуцер можно закреплять шланг и оборудование.

Обслуживание компрессора

Трансформаторное или моторное масло в компрессоре нужно периодически менять. Желательно примерно раз в полгода менять бензиновый фильтр. Замена фильтра это обычное техобслуживание, понятное любому автолюбителю. Все техобслуживание вполне можно выполнить своими руками.

Как менять масло

Осмотрите мотор. Из компрессора холодильника должна отходить запаянная трубочка. Аккуратно отрезаем и сливаем масло из мотора. Обычно его там около стакана. Впрочем, если вы приобретали компрессор в мастерской, масло, скорее всего, уже слито. При помощи шприца нужно закачать новое масло и озаботиться о том, как закрыть отверстие. Удобнее всего будет приклеить с ФУМ лентой внешнюю нарезку и сделать свинчивающуюся крышку.

Применение компрессора

В основном применяется для покраски

- Для покраски аэрографом. Аэрография позволяет прорисовывать тонкие детали и наносить художественные изображения.

- Для покраски авто деталей через распылитель

- Для быстрой покраски при ремонте. Для этого к платформе компрессора нужно приделать колесики, как к пылесосу. Точность покраски при помощи компрессора значительно выше, применяется в элитном дизайне интерьеров.

Забудьте о штрафах с камер! Абсолютно легальная новинка — Глушилка камер ГИБДД, скрывает ваши номера от камер, которые стоят по всем городам. Подробнее по ссылке.

- Абсолютно легально (статья 12.2);

- Скрывает от фото-видеофиксации;

- Подходит для всех автомобилей;

- Работает через разъем прикуривателя;

- Не вызывает помех в радиоприемнике и сотовых телефонах.

Главная страница » Воздушный компрессор: сделать из холодильника своими руками

Портативный воздушный компрессор, малошумный, потребляющий сравнительно немного электроэнергии – это, наверное, мечта каждого владельца частного дома, дачи, гаража, объекта малого бизнеса. Что же, мобильную установку сжатого воздуха вполне допустимо сделать самостоятельно, к примеру, взяв часть оборудования старого бытового холодильника. Каждый холодильный агрегат имеет встроенный компрессор. Если извлечь эту деталь, дополнить оснасткой, получится воздушный компрессор из компрессора холодильника, сделанный своими руками.

Особенности идеи сжатия воздуха

Прежде чем решиться на реализацию идеи, желательно точно определиться: а действительно ли эта затея стоит того, чтобы за неё браться? Рассмотрим несколько важных аспектов в тему, дабы помочь будущим конструкторам принять верное решение:

- Холодильные компрессоры не предназначены для работы с воздухом.

- Производительность компрессоров бытовых холодильников низка.

- Для смазки механизма холодильных компрессоров требуется специальное масло.

Отсюда вытекают соответствующие выводы. При работе с воздушной средой аппарат не сможет функционировать длительное время без хорошего охлаждения.

Когда холодильный компрессор работает с фреоном, за счёт иных температурных параметров хладагента осуществляется охлаждение корпуса.

Сжатие воздушной смеси холодильным компрессором происходит совершенно в других температурных условиях, что приведёт к повышению рабочей температуры на порядок. В конечном итоге, без хорошего охлаждения компрессор попросту сгорит.

Сгоревший компрессор холодильника в результате нарушения технологических режимов работы. Такая же участь ожидает аппарат, который предполагается использовать в проекте, если не применить специальных средств защиты

Сгоревший компрессор холодильника в результате нарушения технологических режимов работы. Такая же участь ожидает аппарат, который предполагается использовать в проекте, если не применить специальных средств защиты

Малая производительность домашних холодильных агрегатов – это ещё один фактор, ограничивающий применение такой техники для получения сжатого воздуха.

К примеру, чтобы накачать 5-литровый ресивер до давления 5-7 атм., потребуется минимум 15-20 минут работы холодильного агрегата.

Между тем, этого объёма воздуха не хватит даже на то, чтобы за один присест накачать колесо автомобиля или пульверизатором выкрасить одну стену небольшого помещения гаража.

Низкая производительность системы холодильника — обычное дело для такой техники. Но под систему сжатия воздуха, тем более с большим значением расхода, требуется уже система высокопроизводительная

Низкая производительность системы холодильника — обычное дело для такой техники. Но под систему сжатия воздуха, тем более с большим значением расхода, требуется уже система высокопроизводительная

Наконец, ещё один важный фактор – компрессорное масло. Для смазки механизма холодильных компрессоров используется специальное масло под фреон, свойства которого в контакте с воздухом резко изменяются.

Если не поменять масло на другой вид смазывающего материала, лояльного по структуре к воздуху, через определённое время механизм компрессора попросту «накроется» по причине скорого износа деталей.

Конструкция своими руками

Итак, если, несмотря на все отмеченные нюансы, принято решение о сборке воздушного компрессора из холодильника, можно приступать непосредственно к действиям.

Примерно такая конструкция должна получиться в результате реализации задуманной идеи. По внешнему виду претензий нет. Аппарат выглядит более чем безупречно и вполне внушительно

Примерно такая конструкция должна получиться в результате реализации задуманной идеи. По внешнему виду претензий нет. Аппарат выглядит более чем безупречно и вполне внушительно

Первым делом следует собрать все необходимые детали проектной оснастки:

- Ресивер воздушный.

- Масляный сепаратор.

- Дифференциальное реле давления.

- Трубку медную.

- Фильтр воздуха входной.

- Запорную регулирующую и контрольную арматуру.

Для воздушного ресивера оптимально подходит баллон сжатого воздуха от автомобиля КАМАЗ. Пятилитровая ёмкость имеет приемлемые для бытовой среды габаритные размеры и соответствует требованиям, относительно сосудов, работающих под давлением.

Компрессор домашний, сделанный из холодильника, лучше всего оснастить одним из баллонов, которые используются на грузовых тягачах КАМАЗ. Эти сосуды соответствуют стандартам Ростехнадзора

Компрессор домашний, сделанный из холодильника, лучше всего оснастить одним из баллонов, которые используются на грузовых тягачах КАМАЗ. Эти сосуды соответствуют стандартам Ростехнадзора

Масляный сепаратор — он же маслоотделитель, изготавливают из трубы диаметром 50 мм, длиной 2/3 от размера длины ресивера. Внутрь трубы вкладывают металлическую сеточку (губку), которая используется для мытья посуды. Оба конца трубы закрываются металлическими блинами, оснащёнными штуцерами.

Дополнительно с небольшим отступом от любого из торцов на стенке трубы устанавливается проходной штуцер. Торцевые штуцера маслоотделителя предназначены для входа и выхода воздуха, а боковой штуцер нужен для слива масла, отсечённого вставленной внутрь металлической губкой.

Вариант конструкции маслоотделителя, который рекомендуется использовать в составе установки. Для надёжной работы системы требуется качественное отделение масла от воздуха

Вариант конструкции маслоотделителя, который рекомендуется использовать в составе установки. Для надёжной работы системы требуется качественное отделение масла от воздуха

Дифференциальное реле давления (например, из серии РТ) применяется из числа тех, что используются на промышленных холодильных установках.

Трубка медная в достаточном количестве имеется в конструкции конденсатора бытового холодильника. По диаметру она подходит к выходному патрубку компрессора холодильника.

Фильтр воздуха на входе компрессора легко сделать из любой подходящей пластиковой ёмкости, поместив внутрь обычную поролоновую губку. Запорную регулирующую и контрольную арматуру – вентили, обратный клапан, манометры – можно купить в магазине.

Сборка воздушного агрегата

Ресивер для воздуха (например, воздушный баллон от автомобиля КАМАЗ) монтируют на шасси, сделанном из металлического уголка. Дополнительно на шасси рекомендуется установить пару колёс для удобства передвижения, опорную «ногу» и ручку.

Над верхней областью баллона закрепляется площадка под установку компрессора холодильника и кронштейн под крепление дифференциального реле давления. Сбоку к ресиверу, через хомут и выходной штуцер, закрепляется маслоотделитель.

Маслоотделитель, сделанный своими руками. Для крепления использован один хомут с кронштейном в левой части сепаратора, а правая часть прикрепляется к штуцеру входного патрубка ресивера

Маслоотделитель, сделанный своими руками. Для крепления использован один хомут с кронштейном в левой части сепаратора, а правая часть прикрепляется к штуцеру входного патрубка ресивера

На входном патрубке компрессора холодильника необходимо поставить воздушный фильтр. Наличие воздушного фильтра требуется для снижения поступления в систему инородных частиц, присутствующих в воздухе.

Воздушный фильтр легко сделать из любой пластиковой ёмкости, прикрепив её через уголковый резьбовой переход к входному патрубку.

Воздушный фильтр на входном патрубке агрегата. Изготовить такой легко своими руками из подходящей пластиковой тары. Внутри корпуса фильтра поролоновая губка

Воздушный фильтр на входном патрубке агрегата. Изготовить такой легко своими руками из подходящей пластиковой тары. Внутри корпуса фильтра поролоновая губка

Выходной патрубок компрессора соединяется через компенсационную медную трубку-теплообменник с входным штуцером сепаратора (маслоотделителя). Выходной патрубок сепаратора через уголковый переходник соединён с ресивером.

На выходе ресивера устанавливается тройник и запорный шаровый кран (выход сжатого воздуха). Через отводы тройника выход ресивера дополнительно сообщается медными трубками с дифференциальным реле и манометром. Там же ставится предохранительный клапан.

Электрическая часть и принцип действия

Схема электрическая принципиальная фактически остаётся нетронутой, за исключением небольших изменений. То есть компрессор от холодильника как питался от сети переменного тока через пусковое реле, так этот вариант и оставляют без изменений.

Другой вопрос – можно несколько модернизировать схему. Например, дополнить её выключателем, установленным на корпусе собранной установки. Всё-таки такой вариант удобнее, чем периодически втыкать-вынимать вилку из розетки при каждом применении устройства в деле.

В этой конструкции не предусмотрен отдельный выключатель электрического питания. Компрессор подключается к сети двухпроводным шнуром с вилкой через контактную группу реле давления

В этой конструкции не предусмотрен отдельный выключатель электрического питания. Компрессор подключается к сети двухпроводным шнуром с вилкой через контактную группу реле давления

Также схему подачи напряжения на компрессор необходимо конфигурировать с учётом включения контактной группы дифференциального реле давления.

За счёт такой конфигурации аппарат будет отключаться сразу после достижения установленной границы давления воздуха. Вот, собственно и всё. Компрессор воздушный из холодильника можно считать сделанным.

Некоторые примечания к проекту

Собирая воздушный компрессор из деталей холодильника, часто вместо медных трубок в качестве соединительных рукавов применяют кислородные шланги. В принципе, этот вариант не исключается из числа возможных. Но следует учитывать один момент.

Поступающий из компрессора сжатый воздух содержит большое количество масла. Масло оседает на стенках шлангов, впитывается в структуру материала и со временем нарушает эту структуру.

В результате кислородный шланг теряет свойства упругости и в любой момент может лопнуть от давления, что чревато опасными последствиями.

Масло-воздушная смесь является взрывоопасной. По сути, проект изготовления компрессора должен предусматривать качественное отделение масла от воздуха. В ресивер следует подавать уже очищенный воздух.

Однако конструкция применяемого сепаратора (маслоотделителя) являет собой лишь фильтр грубой очистки. Поэтому содержание масла в воздухе для этой конструкции будет превышать все допустимые нормы, что также чрезвычайно опасно для эксплуатации.

Огнетушитель под ресивер для домашнего агрегата сжатого воздуха требуется выбирать с учётом трёхкратного запаса по давлению. Баллон от порошкового ОТ не лучший выбор

Огнетушитель под ресивер для домашнего агрегата сжатого воздуха требуется выбирать с учётом трёхкратного запаса по давлению. Баллон от порошкового ОТ не лучший выбор

Нередко в качестве ресивера для самодельных проектов используют баллоны огнетушителей. Между тем ёмкости порошковых огнетушителей имеют низкий предел максимально допустимого рабочего давления (8-12 атм.).

К тому же такие сосуды подлежат обязательному освидетельствованию через определённый срок в соответствующих органах. Если всё-таки брать сосуд огнетушителя под ресивер, тогда приемлемым вариантом можно считать сосуды из-под углекислотных систем.

Наконец, самый важный момент. Подобные конструкции, по сути, следует регистрировать в органах Ростехнадзора, так как в составе сборки имеется сосуд, работающий под давлением более 0,07 МПа (рабочее давление установки 10 атм.).

Владельцев незарегистрированных самодельных воздушных компрессоров вполне могут привлечь к ответственности (административной и даже уголовной), стоит только случиться чему-нибудь неординарному в процессе эксплуатации оборудования с угрозой для жизни и здоровья людей.

Так что стоит тысячу раз подумать, прежде чем пытаться собирать своими руками воздушный компрессор из компрессора холодильника.

Отправить ответ