Левый способ газовой сварки

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм — только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами. Газовую сварку применяют при следующих работах: изготовлении и ремонте изделий из стали толщиной 1-3 мм; сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

ТЕХНИКА ГАЗОВОЙ СВАРКИ

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени. Наиболее часто газовой сваркой выполняют стыковые соединения, реже угловые и торцовые соединения. Газовой сваркой не рекомендуется выполнять соединения внахлестку и тавровые, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия.

Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений.

В табл. 10 показана подготовка кромок при газовой сварке углеродистых сталей стыковыми швами.

ПЕРЕМЕЩЕНИЕ ГОРЕЛКИ ПРИ СВАРКЕ

Пламя горелки направляют на свариваемый металл так, чтобы кромки металла находились в восстановительной зоне, на расстоянии 2—6 мм от конца ядра. Касаться расплавленного металла концом ядра нельзя, так как это вызовет науглероживание металла ванны. Конец присадочной проволоки также должен находиться в восстановительной зоне или быть погруженным в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл давлением газов слегка раздувается в стороны, образуя углубление в сварочной ванне.

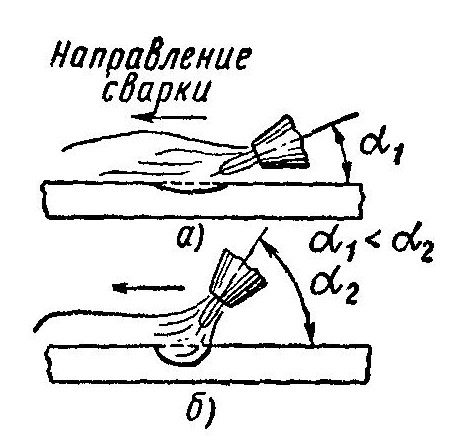

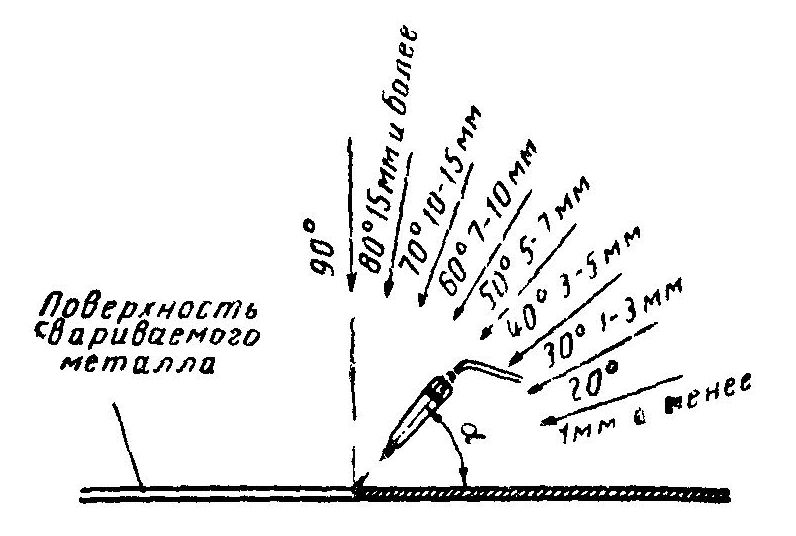

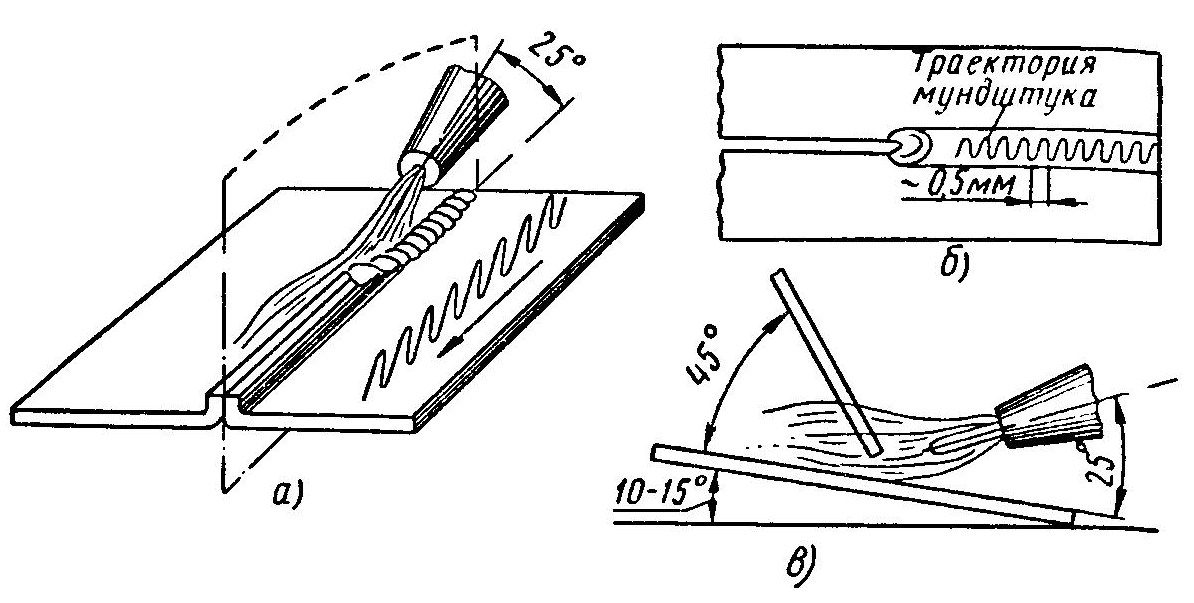

Скорость нагрева металла при газовой сварке можно регулировать, изменяя угол наклона мундштука к поверхности металла. Чем больше этот угол, тем больше тепла передается от пламени металлу и тем быстрее он будет нагреваться. При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол наклона мундштука а берут больше, чем при сварке тонкого или с низкой теплопроводностью. На рис. 86, а показаны углы наклона мундштука, рекомендуемые при левой (см. § 4 этой главы) сварке стали различной толщины.

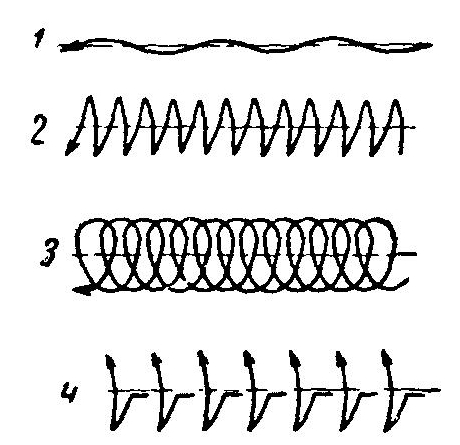

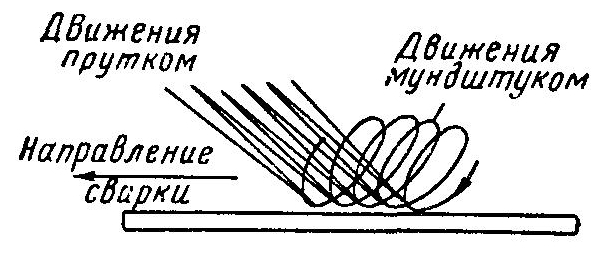

На рис. 86, б показаны способы перемещения мундштука по шву. Основным является перемещение мундштука вдоль шва. Поперечные и круговые движения являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы сварного шва.

Способ 4 (см. рис. 86, б) применяют при сварке тонкого металла, способы 2 и 3 — при сварке металла средней толщины. Во время сварки нужно стремиться к тому, чтобы металл ванны всегда был защищен от окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 1, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как при нем возможно окисление металла кислородом воздуха.

ОСНОВНЫЕ СПОСОБЫ ГАЗОВОЙ СВАРКИ

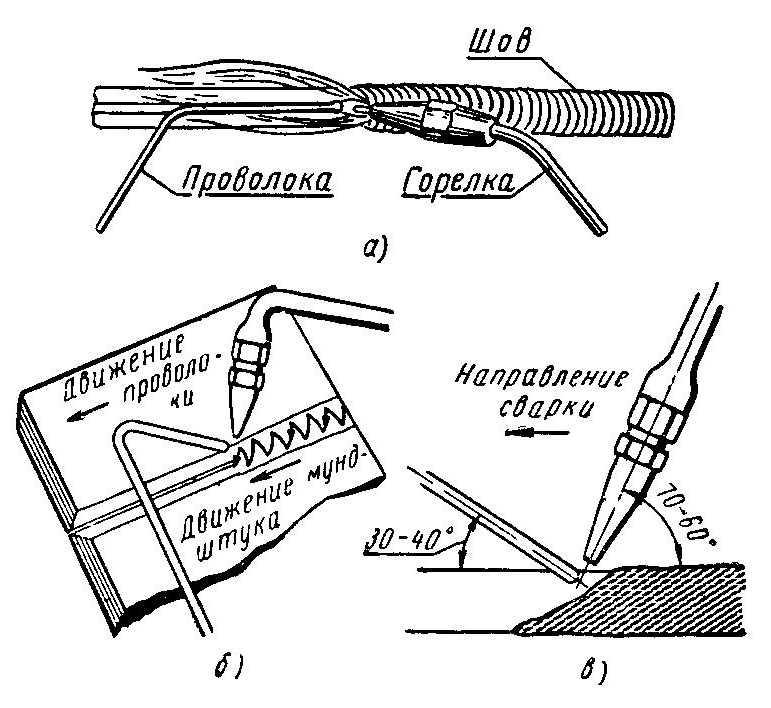

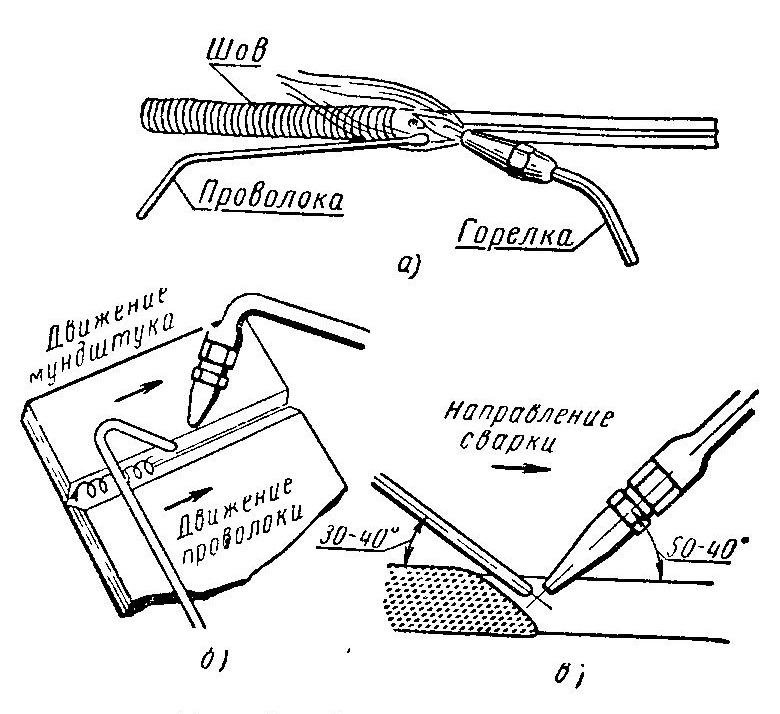

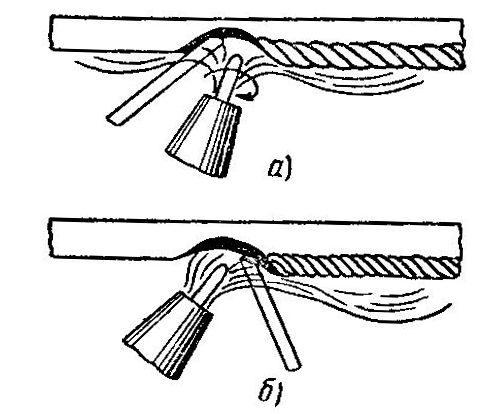

Левая сварка (рис. 87, а). Этот способ наиболее распространен. Его применяют при сварке тонких и легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку ведут впереди пламени, которое направляют на несваренный участок шва. На рис. 87, а внизу показана схема движения мундштука и проволоки при левом способе сварки. Мощность пламени при левой сварке берут от 100 до 130 дм 3 ацетилена в час на 1 мм толщины металла (стали).

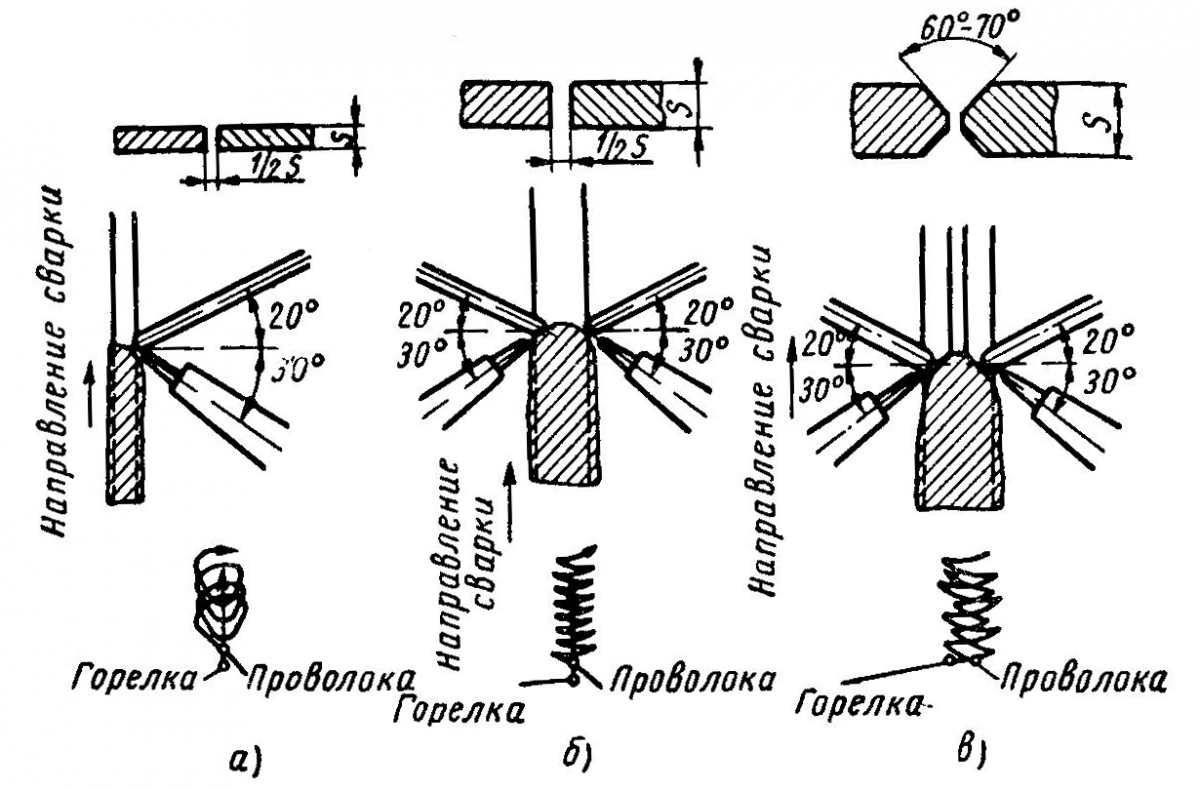

Правая сварка (рис. 87, б). Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности с разделкой кромок, как, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10—20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке берут от 120 до 150 дм 3 ацетилена в час на 1 мм толщины металла (стали). Мундштук должен быть наклонен к свариваемому металлу под углом не менее 40°.

При правой сварке рекомендуется применять присадочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6—8 мм при газовой сварке не применяется.

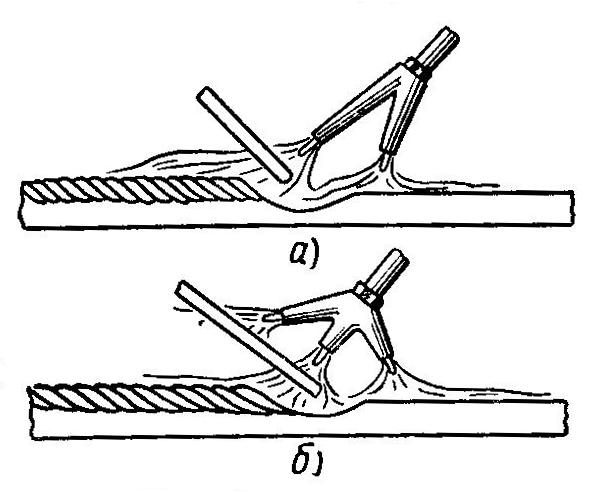

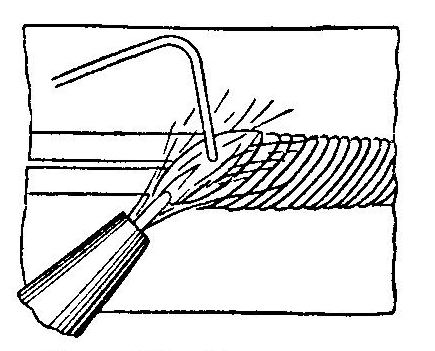

Сварка сквозным валиком (рис. 88). Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия, и так до тех пор, пока не будет сварен весь шов. Шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотным, без пор, раковин и шлаковых включений.

Сварка ванночками. Этим способом сваривают стыковые и угловые соединения металла небольшой толщины (менее 3 мм) с присадочной проволокой. Когда на шве образуется ванночка диаметром 4-5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. При этом он делает мундштуком круговое движение, перемещая его на следующий участок шва. Новая ванночка должна перекрывать предыдущую на 1/3 диаметра. Конец проволоки во избежание окисления нужно держать в восстановительной зоне пламени, а ядро пламени не должно погружаться в ванночку во избежание науглероживания металла шва. Сваренные этим способом (облегченными швами) тонкие листы и трубы из малоуглеродистой и низколегированной стали дают соединения отличного качества.

Многослойная газовая сварка. Этот способ сварки имеет ряд преимуществ по сравнению с однослойной: обеспечивается меньшая зона нагрева металла; достигается отжиг нижележащих слоев при наплавке последующих; обеспечивается возможность проковки каждого слоя шва перед наложением следующего. Все это улучшает качество металла шва. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная, поэтому ее применяют только при изготовлении ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой тщательно очистить поверхность предыдущего от окалины и шлаков.

Сварка окислительным пламенем. Этим способом сваривают малоуглеродистые стали. Сварку ведут окислительным пламенем, имеющим состав

Для раскисления образующихся при этом в сварочной ванне окислов железа применяют проволоки марок Св-12ГС, Св-08Г и Св-08Г2С по ГОСТ 2246— 60, содержащие повышенные количества марганца и кремния, которые являются раскислителями. Данный способ повышает производительность на 10—15%.

Сварка пропан — бутан-кислородным пламенем . Сварка ведется при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны. Для раскисления металла шва применяют проволоки Св-12ГС, Св-08Г, Св-08Г2С, а также проволоку Св-15ГЮ (0,5—0,8% алюминия и 1 — 1,4% марганца) по ГОСТ.

Исследованиями А. И. Шашкова, Ю. И. Некрасова и С. С.Ваксман установлена возможность использования в данном случае обычной малоуглеродистой присадочной проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) составляет 2,8—3,5% к весу проволоки. Толщина покрытия: 0,4-0,6 мм при использовании проволоки диаметром 3 мм и 0,5—0,8 мм при диаметре 4 мм. Расход пропана 60-80 л/ч на 1 мм толщины стали, в = 3,5, угол наклона прутка к плоскости металла составляет 30-45°, угол разделки кромок 90°, расстояние от ядра до прутка 1,5—2 мм, до металла 6-8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

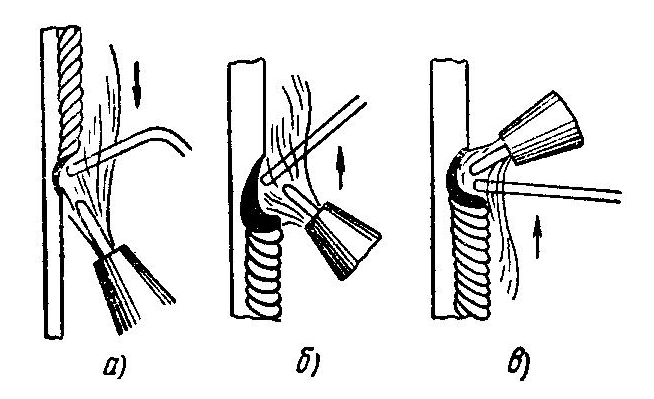

Особенности сварки различных швов. Горизонтальные швы сваривают правым способом (рис. 89, а). Иногда сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны. Сварочную ванну располагают под некоторым углом к оси шва. При этом облегчается формирование шва, а металл ванны удерживается от стекания.

Вертикальные и наклонные швы сваривают снизу вверх левым способом (рис. 89, б). При толщине металла более 5 мм шов сваривают двойным валиком.

При сварке потолочных швов (рис. 89, в) кромки нагревают до начала оплавления (запотевания) и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см 2 . Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Сварку металла толщиной менее 3 мм с отбортованными кромками без присадочного металла производят спиралеобразными (рис. 89, г) или зигзагообразными (рис. 89, д) движениями мундштука.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2011.05.31

Опубликовано: 2011.05.31

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Сообщение об ошибке

Газовая сварка — это сварка плавлением металла, который разогревают пламенем горелки. При нагреве кромки свариваемых заготовок расплавляются вместе с присадочным материалом, который дополнительно вводится в пламя горелки. После кристаллизации жидкого металла образуется сварочный шов. К преимуществам газовой сварки относится простота способа, несложность оборудования, отсутствие источника электрической энергии.

К недостаткам газовой сварки относится меньшая производительность, сложность механизации, большая зона нагрева и более низкие механические свойства сварных соединений, чем при дуговой сварке. Кроме того, к недостаткам газопламенной сварки относят низкий КПД теплотворной способности горючего газа, так как всего 6— 7% тепла, выделяемого при сгорании ацетилена, расходуется на сварку металла. Остальное тепло тратится на излучение и конвекцию, потери от неполноты сгорания газа, нагрев прилегающих к шву участков, разбрызгивание металла и т.д.

Во время газовой сварки в правой руке сварщик держит горелку, а в левой — присадочную проволоку. Пламя горелки направляют на свариваемый металл так, чтобы кромки находились в восстановительной зоне пламени на расстоянии 2—6 мм от конца ядра. Не следует касаться расплавленного металла концом ядра пламени, так как это вызывает науглероживание сварочной ванны. Конец присадочной проволоки должен находиться в восстановительной зоне или быть слегка погруженным в сварочную ванну.

Режимы газовой сварки

Режимы газовой сварки определяют:

- мощностью сварочного пламени

- углом наклона присадочного материала и мундштука горелки

- диаметром присадочного материала

- скоростью сварки.

Сварочное пламя должно обладать достаточной тепловой мощностью, которую выбирают в зависимости от толщины свариваемого металла и его физических свойств. Выбор режимов сварки целиком и полностью зависит от толщины свариваемых деталей.

Мощность сварочного пламени напрямую зависит от расхода горючего газа и для ацетиленовой сварки ее приближенно можно определить по формуле:

Vа = k•S

Где Va — мощность пламени, определяема расходом ацетилена, л/час; S — толщина свариваемого материала, мм; к — коэффициент пропорциональности, величина которого зависит от вида стали.

К примеру, для низкоуглеродистой стали и чугуна к = 100 — 130, а для высокоуглеродистой стали к = 75 100. Для алюминия и его сплавов к = 100 — 15 для медных сплавов — 150 — 225. Изменяя тепловую мощность пламени, сварщик в довольно широк пределах может регулировать скорость нагрев расплавления металла, что является одним преимуществ газопламенной сварки.

Угол наклона мундштука сварочной горелки увеличивают с увеличением толщины свариваемого металла. Зависимость угла наклона для сварки сталей приведена на рис. 2. Если сваривают цветные металлы, теплопроводность которых выше стали, то угол наклона мундштука немного увеличивают.

Диаметр присадочного материала подбирают в зависимости от толщины свариваемых деталей и метода наложения шва. Обычно диаметр присадочной проволоки равен половине толщины свариваемого металла. Практически при толщине металла более 15 м присадочный материал берут диаметром 6—8 мм.

Скорость сварки является величиной, от зависящей толщины свариваемого металла и его свойств. Определяют скорость сварки по формуле:

V = А/S

Где А — коэффициент, зависящий от свойств материала и для сталей средней толщины равняется 12 — 15, S — толщина свариваемого металла, мм.

Способы ручной газовой сварки

При ру чной сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так чтобы кромки находились в восстановительной зоне пламени на расстоянии 2 — 6 мм от конца ядра. Нельзя касаться поверхности расплавленного металла концом ядра, так как это вызовет науглероживание металла сварочной ванны. Конец присадочной проволоки должен находиться в восстановительной зоне пламени или быть погруженным в ванну.

Скорость нагрева можно регулировать, изменяя угол наклона мундштука к поверхности свариваемого металла. Чем больше этот угол, тем больше тепла будет передаваться от пламени металлу, тем быстрее он будет нагреваться, и тем глубже проплавление (провар) металла (рис. 1, а и б ). При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол мундштука а должен быть больше, чем при сварке металла тонкого или с низкой теплопроводностью. На рис. 2 показаны углы наклона, которых следует придерживаться при левой сварке стали.

Рис. 1. Влияние угла наклона мундштука горелки на глубину проплавления: а — сварка п ри малом угле, б — сварка пр и большем угле

Рис. 2. Углы наклона мундштука горелки в зависимости от толщины металла

Р аспределения жидкого металла по шву, а также регулирования скорости плавления кромок и присадочной прово ло ки достигают соответствующим перемещением сварочного пл амени по шву. На рис. 3 показаны способы перемещения к онца мундштука по шву. Основным является перемещение му ндштука вдоль шва. Поперечные и круговые движения к онцом мундштука являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а также способствуют образованию нужной формы шва.

Способ 1 ( р ис. 3) применя ю т при сварке тонких листов, способы 2 и 3 — при сварке листов средней толщины. Нужно стремиться, чтобы металл ванны всегда был защищен от действия окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 4, при котором пламя периодически отводится в сторону, применять не рекомендуется, так как это вызывает окисление металла кислородом воздуха.

Рис. 3. Способы перемещения мундштука горелки при газовой сварки

Рассмотрим некоторые основные способы газовой сварки.

Левая сварка (рис. 4, а). Наиболее распространенный способ, который применяют при сварке тонких деталей, а также деталей из легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку передвигают впереди пламени, которое направляют на еще не сва р енный участок шва. На рис. 4, б показана схема движения мундштука и проволоки, на рис. 4, в — углы наклона мундштука и проволоки. Мощность пламени при левой сварке стали берут от 100 до 130 дм з ацетилена в час на 1 мм толщины металла.

Правая сварка (рис. 5, а). Горелку ведут слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и уже сваренный участок шва. Мундштуком производят лишь незначительные поперечные колебания, а при сварке стали толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и спиралеобразными движениями перемешивают им жидкий металл, что облегчает удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучш е, чем при правой сварке. По этому при правой сварке угол раскрытияя шва можно делать не 90 º, а 60 — 70 º , что уменьш ает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Р и с. 4. Лева я сварк а : б — схе ма движения мундштука и пр оволоки, в — угл ы наклона мундштука и проволоки

Рис.5. Правая сварка: а — момент сварки, б — схема движения мундштука и проволоки, в — углы наклона мундштука и проволоки

Правую сварку целесообразно применять при толщине металла свыше 3 мм, при сварке с раздел кой кромок и при сварке металлов высокой теплопроводностью, например красной меди. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл защищен факелом пламени, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщи н экономичнее и производительнее левой. По сравнению с левой сваркой скорость правой сварки на 10 — 20% выше, а экономия газов составляет 10 — 15%

Правой сваркой сваривают сталь толщиной до 6 мм без скоса кромок, обеспечивая полный провар, без подварки с обратной стороны.

Мощность пламени при правой сварке берут от 120 до 150 дм 3 ацетилена в час на 1 мм толщины металла (стали) угол наклона мундштука к свариваемому металлу должен быть не менее 40 º .

Д иаметр d присадочной проволоки при газовой сварке берут равным:

где S — толщина свариваемого металла в мм. Проволоку диаметром более 8 мм не применяют.

Сварка многопламенными наконечниками. Расход тепла для нагрева 1 кг стали — в 3,7; 1 кг меди — в 2,5; 1 кг алюминия — в 1,6 раза выше, чем для расплавления. Поэтому для рационального использования тепла горючего применяют многопламенные наконечники (рис. 6). В двухпламенном (рис. 6, а) наконечнике одно пламя подогревает основной металл, а второе — плавит его и присадочную проволоку. В трехпламенном (рис. 6, б) наконечниконечнике среднее пламя пла вит металл, а крайние подогревают ос новной металл и присадочную проволоку.

Рис. 6. Сварка наконечниками: а — двухпламенным, б — трехпламенным

При многопламенных наконечниках применяют правую сварку. Металл толщиной до 6 мм сваривают с одной стороны без скоса кромок. Сварка многопламенными горелками требует от сварщика большого навыка, но увеличивает производительность на 25 — 50%

в по сравнению с левой сваркой однопламенной горелкой той же мощности; удельный расход газов снижается на 15 — 25%. При многопламенной сварке горелку перемещают вдоль шва прямолинейно, а конец проволоки погружают в ванну, совершая им небольшие колебательные движения для перемешивания жидкого металла и удаления из него газов, окислов и шлаковых включений.

Многопламен н ые линейные горелки используют при автоматической газовой сварке прямолинейных швов труб и обечаек из металла небольшой толщины (до 3 мм).

Сварка сквозным валиком (рис. 7) . Листы устанавливают вертикально с зазором, равным половине толщины листа. Пламенем горелки расплавляют кромки, образуя круглое отверстие, нижнюю часть которого заплавляют присадочным металлом на всю толщину свариваемого металла. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Так поступают до тех пор, пока не закончат весь шов. При этом способе шов получает ся в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотный, без пор, раковин и шлаковых включений. При толщине от 6 до 12 мм сварку ведут с двух сторон два сварщика одновременно.

Рис. 7. Схемы сварки сквозным валиком при толщине металла в мм:

а — от 2 до 6, б — от 6 до 12 , в — от l2 до 20

Сварку ванночка ми ( рис. 8) применяют для получения соединений встык и угловых (металл толщиной менее 3 мм) с присадочной проволокой. Когда на шве образуется ванно ч ка диаметром 4 — 5 мм, сварщик вводит в нее конец проволоки и, расплавив небольшое количество ее, перемещает конец проволоки в темную, восстановительную часть пламени. В это время он делает мундштуком круговое движение, п ереводя его в соседнее положение на шве. Новая ванночка долж на перекрывать предыдущую на 1/3 диаметра. Конец п роволоки во избежание окисления нужно всегда держать в восстановительной зоне пламени, а ядро не должно погру ж аться в ванночку во избежание науглероживания металла шва. Этот способ дает сварное соединение высокого качества при сварке тонких листов и труб из низкоуглеродистой и низколегированной стали облегченными швами.

Рис. 8. Сварка ванночками

Многослойная газовая сварка имеет следую щ ие преимущества перед однослойной:

дает меньшую зону нагрева металла;

обеспечивает отжиг нижележащих слоев при наплавке последующих;

возможность проковки каждого слоя шва перед наложением следующего.

Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная. Поэтому ее применяют только при сварке ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой очистить поверхность предыдущего слоя от окалины и шлаков.

Сварка окислительным пламенем. Применяют для сварки низкоуглеродистой стали. Сварку ведут окислительным пламенем состава

Для раскисления образующихся в сварочной ванне окислов железа применяют проволоку Св-12ГС, Св-08 Г и Св-08Г2С (ГОСТ 2246- 70 ), содержащую повышенные количества раскислителей — марганца и кремния. Данный способ повышает производительность сварки на 10 — 15%.

Сварка пропан-бутан-кислородным пламенем производится при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидкотекучести ванны при сварке стали. Для раскисления металла шва применяют проволоку Св-12ГС, Св-08Г и Св-08Г2С, а также проволоку Св-15ГЮ (0,5 — 0,8% алюминия и 1 — 1,4% марганца) (ГОСТ 2246- 70 ).

Исследованиями А. Н. Шашкова, Ю. И. Некрасова и С. С. Ваксман доказана возможность использования также обычной низкоуглеродистой проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) 2,5 — 3,5% к весу проволоки. Толщина покрытия 0,4 — 0,6 мм при проволоке диаметром 3 мм и 0,5 — 0,8 мм при диаметре 4 мм. Расход про пана 60 — 80 л/ч на 1 мм толщины стали, β =3,5, угол наклона прутка к плоскости металла 30 — 45, угол разделки кромок 90 º , расстояние ядра от прутка 1,5 — 2 мм, от металла 6 — 8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали 3 — 4 мм.

Проволока Св-08 с указанным покрытием при сварке пропан-бутаном является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием.

С варка городским газом (CH 4 ) производится горелкой ГЗУ-2-62 и проволокой Св-12ГС. Состав горючей смеси О 2 : СН 4 = 1,5:1,6. Для стали толщины 4 ми ра сход: С 2 Н 2 =400 дм 3 /ч, пропан-бутана 240 дм 3 /ч ( ψ =0,6), городского газа 720 дм 3 /ч ( ψ =1,8). Производительность такая же, как и при сварке пропан-бутаном, но на 15 — 20% ниже, чем при сварке на ацетилене. Зона термического влияния при сварке городским газом больше (11,5 мм), чем при сварке ацетиленом (9 мм). Прочность при сварке стали малых толщин городским газом меньше, чем при сварке ацетиленом, вследствие повышения содержания в металле кислорода, вызванного необходимостью применения окислительного пламени.

Горелками ГЗУ-2-62 можно на городском газе сваривать неответственные соединения из стали толщиной до 5 мм.

Сварка пламенем повышенной мощности — 200 дм 3 /ч на 1 мм толщины металла (для стали). Диаметр прутка 6 — 8 мм. Пламя больше направляют на присадочный пруток. Увеличивается производительность сва р ки, но требуется высокая квалификация сварщика, так как можно перегреть металл шва и зоны влияния, что снизит их пластические свойства.

Особенности сварки различными швами. Горизонтальными швами сваривают правым способом, но сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны (рис. 9). Сварочную ванну располагают под некоторым углом к оси шва, чем облегчается формирование шва, а жидкий металл удерживается от стека н ия.

Рис 9. Сварка горизонтальными швами

Вертикальными и наклонными швами сваривают сверху в низ правым способом (рис. 1 0, а) и снизу вверх левым (рис. 1 0, б) или правым (рис. 1 0, в) способами. Способ, по к азанный на рис. 1 0, а, применяют при небольшой толщине металла, когда объем ванны мал и металл можно удерживать от стекания давлением газов пламени. При толщи не более 5 мм применяют также способ сварки двойным валиком.

Рис. 10. Сварка вертикальными швами способами: а — сверху вниз, б, в — снизу вверх

При сварке потолочными швами (рис. 1 1) кромки нагревают до начала оплавления («запотевания») и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживают от стекания вниз прутком и давлением газов пламени, которое достигает 100 — 120 гс/см 2 . Пруток держат под малым углом наклона к свариваемому металлу. Сварку можно вести правым способом (рис. 1 1, б), так как при сварке левым способом под действием давления газов пламени расплавленный металл может затекать на недостаточно прогретые участки основного металла, что вызовет непровар в данном месте. Целесообразно также применять многослойные потолочные швы в несколько проходов с минимальной толщиной каждого слоя.

Рис. 1 1. Сварка потолоч н ыми швами: а — левым, б — правым способом

Сварка тонкого металла (толщиной менее 3 мм) по отбортовке кромок без присадочного металла производится при зигзагообразных колебаниях мундштука в вертикальной плоскости (рис. 1 2, а). При сварке такого металла (1-3 мм) встык без снятия фасок мундштуком делают поперечные колебания в пределах ширины шва (рис. 1 2, б). В ряде случаев для облегчения формирования шва ему придают не большой уклон, ведя сварку снизу вверх (рис. 1 2, в).

Рис. 12. Сварка тонкого металла: а — с отбортовкой кромок, б — встык, в — применение уклона

Различают два способа ручной газовой сварки.

Левый способ сварки. При левом способе сварки горелка перемещается справа налево, а присадочная проволока движется впереди горелки. Пламя сварочной горелки направлено от шва на несваренные кромки металла. На рис.1, а показаны схема левого способа сварки и схема движения конца мундштука горелки и конца присадочной проволоки. Левый способ сварки наиболее распространен и применяется при сварке тонких и легкоплавких металлов.

Правый способ сварки. При правом способе сварки горелка перемещается слева направо, а присадочная проволока движется вслед за горелкой. Пламя сварочной горелки направлено на шов.

Рис.1. Схема левого (а) и правого (б) способов газовой сварки

На рис.1, б показана схема правого способа сварки. В отличие от левого способа сварки при правом способе сварки пламя направлено на сваренный шов. Это обеспечивает лучшую защиту шва от окружающего воздуха и его замедленное охлажде ние. Благодаря этому качество шва при правом способе сварки получается выше, чем при левом. Однако внешний вид шва лучше при левом способе сварки, так как при этом способе сварщик хорошо видит только что сваренный шов и поэтому обеспечивает равномерную высоту и ширину валика. При левом способе сварки пламя направлено на кромки металла, ничем спереди не ограничено и свободно растекается по поверхности металла, что снижает степень использования тепла. При правом способе сварки пламя ограничено с двух сторон кромками свариваемого металла, а спереди наплавленным валиком, что препятствует рассеиванию пламени, способствует концентрации тепла и улучшает степень его использования. Поэтому в данном случае угол раскрытия шва можно делать не 90°, а 60—70°. Это уменьшает количество наплавленного металла, а следовательно, и время сварки, дает экономию проволоки и газов, уменьшает коробление изделия от усадки металла шва, что особенно заметно при сварке металла толщиной свыше 5 мм. Таким образом, вследствие лучшего использования тепла пламени правый способ сварки экономичнее левого тем больше, чем больше толщина свариваемого металла. Увеличение производительности сварки при правом способе по сравнению с левым может достигать 20—25%, а уменьшение расхода газов 15—25%.

4. Виды инструктажей по охране труда и их периодичность

Все работники при приеме на работу и в процессе работы проходят на предприятии инструктаж (обучение).

По характеру и времени проведения инструктажи подразделяются на: вводный, первичный, повторный, внеплановый и целевой.Работники допускаются к самостоятельной работе после вводного инструктажа, первичного инструктажа на рабочем месте, стажировки.

Вводный инструктаж проводится: а) со всеми работниками, вновь принятыми на работу (постоянную, временную) независимо от их образования, стажа работы по этой специальности; б) с командированными работниками, которые принимают участие в производственном процессе; с водителями транспортных средств, впервые въезжающих на территорию предприятия;в) со студентами, воспитанниками, учащимися, которые прибыли на производство для прохождения практики, трудового и профессионального обучения;

Вводный инструктаж проводит специалист по охране труда или лицо, назначенное приказом по предприятию, в кабинете охраны труда ли специально оборудованном помещении.

Программа инструктажа разрабатывается службой охраны труда с учетом специфики производства. О прохождении инструктажа делается запись в журнале вводного инструктажа и в документе о приеме лиц на работу.

Первичный инструктаж проводится на рабочем месте перед началом работы:

а) с вновь принятыми на предприятия работниками;

б) с работниками, которые переводятся из одного цеха (участка, стройки) в другой;

в) с работником, который будет выполнять новую для него работу;

г) с командированными работниками, принимающими участие в производственном процессе;

д) со студентами или учащимися, прибывшими на производственную практику.

Программа первичного инструктажа разрабатывается руководителем цеха или участка, согласовывается со службой охраны труда и утверждается руководителем предприятия либо соответствующего структурного подразделения Руководитель предприятия обязан выдать работнику экземпляр инструкции по охране труда согласно его специальности или поместить его на рабочем месте. После первичного инструктажа рабочий в течение первых 2-15 смен должен пройти стажировку под руководством опытных, квалифицированных специалистов, назначаемых приказом (распоряжением) по цеху, участку, предприятию.

Повторный инструктаж проводится со всеми работниками раз в полугодие и на работах с повышенной опасностью не реже 1 раз в 6 месяцев. Инструктаж проводится по программе первичного инструктажа.

Внеплановый инструктаж проводится:

а) при введении в действие новых, переработанных нормативных актов, при внесении в них изменений, дополнений;

б) при изменении технологического процесса, замене и модернизации оборудования, приборов, инструмента, сырья, материалов и т. д.;

в) при нарушении нормативных актов;

г) по требования инспектора ГИТ или вышестоящего ведомства, органов исполнительной власти при нарушении работниками безопасных приемов труда, нормативных актов, или нарушений требований охраны труда;

д) при перерыве в работе более чем 30 календарных дней — для работ с повышенной опасностью и 60 дней — для остальных работ.

Объем и содержание инструктажа определяется в каждом конкретном случае в зависимости от причин и обстоятельств, вызвавших необходимость его проведения.

Целевой инструктаж проводится:

а) при выполнении разовых работ не по специальности (погрузка, разгрузка и т. д.);

б) при проведении работ, на которые оформляются наряд-допуск или разрешение;

в) при ликвидации аварии, стихийных бедствий;

г) при проведении экскурсий, массовых мероприятий.

Целевой инструктаж оформляется нарядом-допуском или другой документацией, разрешающей проведение работ.

Первичный, повторный, внеплановый и целевой инструктажи проводит руководитель работ (мастер, начальник цеха, участка, преподаватель и т.д.). Проверка проводится путем устного опроса или с применением технических средств. О проведении первичного, повторного или внепланового инструктажа, о допуске к работе делается запись в журнале, с обязательными подписями инструктируемого и инструктирующего. Журналы должны быть пронумерованы, прошнурованы и скреплены печатью.

Билет № 2

1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой.

При сварке различают четыре вида соединений: стыковое, угловое, тавровое, нахлесточное.

Стыковое соединение имеет ряд преимуществ:

• неограниченная толщина свариваемых элементов;

• равномерное распределение напряжений при передаче усилий;

• минимальный расход металла на образование сварного соединения;

• удобство контроля качества шва.

Недостатки стыкового соединения: необходимость более точной сборки элементов под сварку.

Угловые и тавровые соединения используются при сварке балок, ферм, увеличивая жесткость конструкции. Они могут быть как односторонними, так и двусторонними. Угловые и тавровые двусторонние швы обладают высокой прочностью при статических нагрузках.

Нахлесточное соединение имеет преимущества перед другими соединениями:

• отсутствие скоса кромок под сварку;

• простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Недостатки:

• повышенный расход основного металла на перекрытие в соединении. Нахлесточные соединения применяются для металла толщиной не более 6 мм. Величина нахлестки (перекрытия) должна быть не менее 3 толщин наиболее тонкого из свариваемых элементов. При сварке толщина нахлесточного соединения не должна превышать 12 мм;

• хуже работают на нагрузку;

• возможность проникновения влаги в щель между перекрытием;

• сложность определения дефектов сварки.

2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе.

Для понижения давления газа, отбираемого из баллона применяют редукторы.

Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Согласно ГОСТ 13861-89

, редукторы для газопламенной обработки классифицируются:

• по принципу действия — на редукторы прямого и обратного действия;

• по назначению и месту установки — баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У);

• по схеме редуцирования — одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У);

• по роду редуцируемого газа — ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия — возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции. Принцип действия и основные детали одинаковы для каждого редуктора.

Более удобны в эксплуатации редукторы обратного действия.

Редуктор обратного действии (рис. 7) работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, более слабая, чем пружина 3.

Рис. 7. Схема редуктора обратного действия

Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется и мембрана 4 выпрямится, а передаточный диск 5 опустится, редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления.

При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 — манометром 11. Если давление в рабочей камере повысится сверх нормы, то с помощью предохранительного клапана 12 произойдет сброс газа в атмосферу.

В процессе эксплуатации редукторы окрашиваются в те же цвета, что и баллоны. Необходимо следить, чтобы не произошло воспламенение редуктора из-за резкого открывания вентиля на баллоне, а также следить за техническим состоянием манометра.

3. Ручные резаки (назначение, устройство, принцип действия, требования техники безопасности. Резаки служат для смешения горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода.

Ручные резаки для газовой резки классифицируются по следующим признакам:

• по роду горючего газа, на котором они работают, — для ацетилена, газов-заменителей, жидких горючих;

• по принципу смешения горючего газа и кислорода — на инжекторные и безынжекторные;

• по назначению — на универсальные и специальные;

• по виду резки — для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время щирокое применение получили универсальные резаки. К универсальным резакам предъявляют следующие основные требования: возможность резки стали толщиной от 3 до 300 мм и в любом направлении, устойчивость против обратных ударов, малая масса и удобство в обращении.

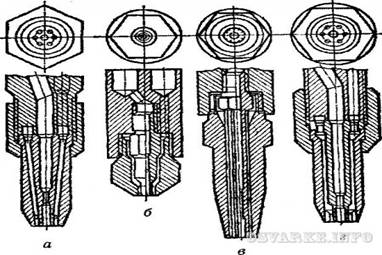

Как и сварочные горелки, резаки имеют инжекторное устройство, обеспечивающее нормальную работу при любом давлении горючего газа. Инжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода и специальную головку, которая представляет собой два сменных мундштука — внутренний и наружный.

Ацетиленокислородный инжекторный резак (рис. 41) состоит из двух основных частей — ствола и наконечника.

Рис. 41. Принципиальная схема инжекторного резака

Ствол состоит из рукоятки 7 с ниппелями 5 и 6 для присоединения кислородного и ацетиленового рукавов, корпуса 8 с регулировочными кислородным 4 и ацетиленовым 9 вентилями, инжектора 10, смесительной камеры 12, трубки 13, головки резака 1 с внутренним мундштуком 14 и наружным 15, трубки режущего кислорода 2 с вентилем 3. Ствол присоединяется к корпусу 8 накидной гайкой 11.

Кислород из баллона поступает в резак через ниппель 5 и в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль 4, направляется в инжектор 10.

Выходя из инжектора с большой скоростью, струя кислорода создает разрежение и подсасывает ацетилен, образующий с кислородом в камере 12 горючую смесь, которая, проходя через зазор между наружными и внутренними мундштуками, сгорает, образуя подогревающее пламя.

Другая часть кислорода через вентиль 3 поступает в трубку 2 и, выходя через центральный канал внутреннего мундштука 14, образует струю режущего кислорода.

Основной деталью резака является мундштук, который в процессе резки быстро изнашивается. Для получения качественного реза необходимо иметь правильные размеры и необходимую чистоту каналов мундштука.

Мундштуки, которые используются в резаках, разделяются на две группы.

К первой группе относятся цельные неразборные мундштуки (рис. 42, а).

Ко второй группе относятся составные мундштуки, состоящие из двух самостоятельных мундштуков. Они имеют кольцевую щель для выхода горючей смеси (рис. 42, б). Горючая смесь поступает по кольцевому зазору между внутренним и наружным мундштуками. По центральному каналу внутреннего мундштука подается режущий кислород.

Конструкции многосопловых составных мундштуков изображены на рис. 42, в, г. Составные резаки с кольцевой щелью легче изготовлять и заменять. Перед началом работы необходимо ознакомиться с инструкцией по эксплуатации резака и убедиться в его исправности.

Рис: 42. Схемы конструкций мундштуков:

а — неразборные; б — составные; в, г — многосопловые

Прежде чем начать работу, проверяют правильность присоединения шлангов к резаку (кислородный шланг присоединяют к штуцеру с правой резьбой, шланг с горючим газом — к штуцеру с левой резьбой), инжекцию в каналах горючего газа, герметичность всех разъемных соединений.

Резак зажигают в такой последовательности.

1. Открывают на 1-4 оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь.

2. Подогревающее пламя регулируют кислородным и газовым вентилями.

После этого приступают к резке. Металл нагревают подогревающим пламенем до соломенного цвета, открывают вентиль режущего кислорода и выполняют резку.

3. Если нужно погасить пламя, то в первую очередь перекрывают вентиль горючего газа, а затем — кислородный.

В процессе резки по мере нагрева мундштука необходимо регулировать подогревающее пламя до нормального. При сильном нагреве наконечника его охлаждают водой.

4. Чтобы вода не попадала в каналы резака, закрывают только газовый вентиль, оставляя кислородный открытым.

5. При засорении каналов мундштуков их прочищают медной или алюминиевой иглой. При разборке резаков сначала отсоединяют ствол от корпуса, затем из корпуса вывертывают кислородный и газовый вентили, инжектор и снимают наружный и внутренний мундштуки.

6. При резке могут возникнуть следующие неисправности: отсутствие подсоса в канале горючего газа, вентили не перекрывают подсоса в канале горючего газа, частые хлопки пламени, утечка газа в соединениях и др.

Отсутствие подсоса в газовом канале возникает из-за засорения инжектора, смесительной камеры и каналов мундштука, плохой затяжки инжектора и накидной гайки смесительной камеры.

Частые хлопки пламени возникают при засорении мундштука, инжектора и смесительной камеры, при перегреве мундштука или недостаточном давлении подогревающего кислорода.

Утечка газа в соединениях вызывается ослаблением соединений и износом прокладок. Все мелкие неисправности — перекос мундштуков, негерметичность соединений, прочистка инжектора и каналов мундштуков, снятие нагара и брызг с поверхности мундштука и др. резчик устраняет во время работы. Более сложный ремонт, требующий специального инструмента, выполняется с разрешения руководства предприятия.

Дата добавления: 2018-08-06 ; просмотров: 411 ; ЗАКАЗАТЬ РАБОТУ

Отправить ответ