Рваный дамаск что это такое

Содержание:

- 1 Содержание

- 2 Рафинированная сталь [ править | править код ]

- 3 Сварочный дамаск [ править | править код ]

- 4 Литой булат [ править | править код ]

- 5 История [ править | править код ]

- 6 Популярные мифы о «дамасской стали» [ править | править код ]

- 7 Ковка дамаска в кузне

- 8 Процесс изготовление ножа в мастерской

- 9 Наиболее часто задаваемые вопросы про дамаск

За свою длинную историю, человечество изготавливало оружие из разного материала. Первым металлом, из которого начали делать оружие – была бронза, очень мягкая, и способная прогнутся от первого удара. В ходе развития военного дела, была изобретена сталь – смесь железа с углеродом (как образуется вещество). Одной из самых известных «марок» стали является Дамасская сталь , окутанная пеленой легенд и мифов. На данный момент нет точного мнения насчет этой стали, но мы сейчас попытаемся разобраться в них.

Миф первый. Ни для кого не секрет, что сталь была названа в честь города Дамаска. Дело в том, что в самом городе её не то что бы не придумывали, но даже и не производили. Историки считают, что, скорее всего саму сталь производили в Индии, и оттуда в слитках доставляли в разные страны, больше всего оружия было сделано в Персии. А в Дарвазе, говорят, вход в подземный мир… Сам же город Дамаск был больше «базаром», где эту сталь продавали.

Миф второй. Считается что дамасские клинки необычайно крепкие, их практически нельзя сломать. Здесь следует указать, что дамасская сталь действительно очень прочная из-за высокого содержания углерода (1,5 – 2%), при этом сталь обычно становится хрупкой, но дамасская сталь сохраняет достаточно вязкости, чтоб не сломаться при первом, же ударе. Репутацией супер-металла дамасская сталь обязана известному писателю Вальтеру Скоту, в романах которого она обретала свои мистические свойства.

Кроме оружия, из дамаска делали так же и доспехи. Несмотря на легендарную прочность дамасской стали, доспехи не были очень распространены, хотя многие народы имели возможность вооружатся исключительно дамасской сталью. Именно поэтому, исторически считается, что сама сталь не такая прочная, как принято думать.

Миф третий. Считается, что рецепт приготовления дамасской стали утерян давно и безвозвратно. Однако, на данный момент на рынке можно встретить довольно много предметов изготовленных из этой стали, при чем как показали сравнительные структуры, сталь изготовленная сейчас не очень отличается от стали изготовленной в древности.

Хоть старые рецепты и потеряны, но современная металлургия способна создать внешне и молекулярно идентичную сталь.

Миф четвертый. Сама сталь известна своим удивительным узором, и принято считать, что дамасской стали без узора быть не может.

Необходимо разобраться, что это за узор, и откуда он возникает?

Само возникновение узора связано с процессом изготовления. Дело в том, что дамасскую сталь очень медленно охлаждают (почему бывает холодно или тепло?), так что углерод, которого в стали очень много, в процессе охлаждения (примерно 1000°) выпадает из раствора в виде карбида железа (цементит).

Проблема цементита в том, что, несмотря на свою прочность, он очень хрупкий, и от этого сама сталь становится хрупкой. Излишки цементита обычно удаляются во время ковки при низких температурах. Если раскалить метал очень сильно – цементит сильно смешается с металлом, если не достаточно – он не будет удаляться. Как бы это парадоксально не звучало, лучшая дамасская сталь не имеет узора на поверхности.

Миф пятый. Считается, что в средневековье дамасская сталь продавалась на вес золота. Будто бы ей можно было разрезать кольчуги как бумагу, и с легкостью пробивать тяжелые доспехи. К сожалению, это исторически необоснованно.

Да, высокоуглеродистые стали очень прочные, из-за этого их можно очень сильно заточить, но каких либо сверхъестественных свойств это им не дает. Как бы то ни было, многие считают что будущее именно за высоко углеродистыми сталями, а как будет на самом деле, покажет время.

Не один десяток научных работ написаны на тему свойств дамасской стали. Мы можем видеть дипломные работы описывающие исторические хроники производства этого материала. И даже сегодня постоянно пишут рефераты на заказ по этой теме.

Дама́сская сталь (или просто дама́ск) — вид стали с видимыми неоднородностями на стальной поверхности, чаще всего в виде узоров, получаемых различными способами. Различается два рода стали, которые именуются общим термином «дамаск»: сварочный дамаск (при многократной перековке стального пакета, состоящего из сталей с различным содержанием углерода) и рафинированные стали

(при многократной перековке стального пакета, состоящего из сталей с различным содержанием углерода) и рафинированные стали

. Использовалась для изготовления холодного оружия и, реже, доспехов.

. Использовалась для изготовления холодного оружия и, реже, доспехов.

Тигельные булаты (он же вуц, англ. wootz ), где узоры появляются за счёт образования крупных карбидов, как результат высокого содержания углерода и методов медленного охлаждения, к дамасским сталям не относятся.

Содержание

Рафинированная сталь [ править | править код ]

Рафинированная сталь только номинально относится к дамаскам, так как кузнечной сварке подвергается один-единственный однородный блок стали. Цель процесса была не вывести какой-либо узор, а добиться выгорания вредных примесей (фосфор, сера, шлак) и равномерного распределения углерода в заготовке [ источник не указан 209 дней ] . Принципиально каждая качественная сталь до XVIII века являлась рафинированной, так как кричное железо в чистом виде не является пригодным для перлита, образующегося во время закалки [ источник не указан 209 дней ] . Композитные клинки японских мечей также не имеют с дамаском ничего общего. [1]

Сварочный дамаск [ править | править код ]

Комбинируя стальные заготовки с разным содержанием углерода с последующей сваркой, складыванием и проковкой, кузнецы добивались контроля над свойствами получаемого материала. Железо, как правило, мягко и легко поддаётся деформации, высокоуглеродистая сталь же тверда и (при надлежащей термообработке) упруга. Комбинируя железо и высокоуглеродистую сталь, получали материал, который восполнял недостатки обеих исходных сталей. Так возникало чередование слоёв металла с очень высоким и очень низким содержанием углерода. Первые при закалке приобретали большую твёрдость, а вторые, напротив, не закаливались вовсе и служили амортизирующей подложкой. Мягкие железные слои не давали металлу быть слишком хрупким, а высокоуглеродистые слои придавали нужную упругость и остроту. Диффузия углерода также усредняла в какой-то мере его распределение в заготовке.

Основным и немаловажным недостатком дамасской стали является ее низкая коррозионная стойкость, обусловленная большим содержанием углерода в компонентах поковки и практически полным отсутствием легирующих элементов.

По более прогрессивной технике, принятой в арабских странах, раннесредневековой Европе или в Китае, проковывался пучок заранее заготовленной проволоки или ленты с определённым содержанием углерода. Так тратилось меньше времени и железа. Уже в III веке до н. э. согласно археологическим находкам европейские кельты изготавливали сварные дамаски. В первые века нашей эры вошёл в моду так называемый кручёный харалуг; бруски из разнородных сталей сваривались, перекручивались спиралью, снова проковывались и соединялись вместе с такими же заготовками в один брус. Большое количество германских, позднеримских и франкских мечей старше X века, дошедшие до наших дней, имеют сложную харалужную дамаскировку.

Узоры на поверхности этого вида дамаска — оптический эффект неравномерного распределения углерода в связи с неоднородностью материала. Этот эффект часто усиливался специальными методами полировки и травлением поверхности кислотами. Сам же узор изначально является не главной целью изготовления сварных харалугов, а всего лишь побочным явлением.

Литой булат [ править | править код ]

Когда говорят о легендарной «дамасской стали», то под этим материалом подразумевается собственно персидско-индийская тигельная сталь с высоким содержанием углерода (до 2 %). Узор появляется за счёт образования матрицы карбида и феррита при медленном охлаждении материала. Что касается механических свойств, то карбиды играют здесь предположительно ключевую роль; при заточке и шлифовке мягкие ферритные волокна стачивались, и на режущей кромке оставались наиболее твёрдые карбидные матрицы — кромка клинка оказывалась состоящей из неразличимых глазу, но очень твёрдых и очень опасных зубчиков. Также данные клинки почти не закаливались, так как высокие температуры приводят к проникновению углерода в кристаллы феррита, образуя тем самым аустенит. Само собой, карбиды будут разрушены, что приведёт к исчезновению узора. Разновидностью дамасских сталей булат не является (хотя в английском языке обычно используется такая классификация, а в русском — наоборот, дамаск иногда относят к разновидностям булата).

История [ править | править код ]

Рафинированная сталь употреблялась почти сразу после овладения людьми процесса изготовления кричного железа, так как продукт сыродутной печи в чистом виде был непригоден для выделки. Около 1300 лет до н. э. соответствующая технология появилась в Передней Азии, около 800 до н. э. проникла в Европу, а в Китае археологами доказана самостоятельная редукция руды с помощью сыродутной печи примерно в VII—VI веках до н. э. Сваривание разных сортов стали и целенаправленное изготовление сварных харалугов было разработано в большинстве случаев независимо друг от друга. Уже в первых веках до н. э. подобные материалы были известны и в Европе, и в Китае. Есть сведения [2] , что в III веке н. э. римляне уже знали оружие из дамасской стали. Находка из Нидама [2] содержит много мечей с очень сложной сваркой наравне с клинками, гораздо более простыми в конструкции. [3]

Впервые индийская тиглевая сталь упоминается около 300 года до н. э. [4] В Иран дамаск попал ещё в VI веке. На территории Киевской Руси узорчатый булат был известен, хотя и редок, ещё в домонгольский период и назывался булатом или «красным железом». Более существенных масштабов применение дамасскового оружия на Руси достигло только в XV веке, но вплоть до начала XVIII века немногочисленные дамасские и булатные клинки ввозились из Персии. Сведений о местном производстве дамасских и булатных сталей нет, однако есть об их импорте. В домонгольской Руси был известен сварной харалуг, [5] технология изготовления которого была утрачена и восстановлена только в конце XX века. Первым упоминанием об этой технологии можно считать сведения Аль-Бируни: [6]

Русы выделывали свои мечи из шапуркана , а долы посредине их из

нармохана , чтобы придать им прочность при ударе, предотвратить их хрупкость. Ал-фулад не выносит холода их зим и ломается при ударе. Когда они познакомились с фарандом , то изобрели для долов плетенье из длинных проволок (изготовленных) из обеих разновидностей железа — шапуркана и женского . И стали получаться у них на сварных плетениях при погружении (в травитель) вещи удивительные и редкостные, такие, какие они желали и намеревались получить. Ал-фаранд же не получается соответственно намерению при изготовлении и не приходит по желанию, но он случаен.

А «харалуг» упоминается в «Слове о полку Игореве».

Яръ туре Всеволодѣ! стоиши на борони, прыщеши на вои стрѣлами, гремлеши о шеломы мечи харалужными.

В то же время однозначного толкования термина «харалуг» нет.

Популярные мифы о «дамасской стали» [ править | править код ]

В настоящее время в СМИ существует много теорий о превосходстве так называемой «настоящей дамасской стали» (то есть литого булата или вуца) над всеми другими видами металла. Это мнение, по-видимому, появилось в начале XIX века, и было распространено главным образом через романтическую литературу, такую, как «Талисман» и «Айвенго» Вальтера Скотта. Собственно исторически и металлургически миф об абсолютном превосходстве литого булата не обоснован, также и как его предпочтение всеми народами. До сих пор археологами не найден ни один ближневосточный клинок старше XV века на территории западной Европы, состоящий из литого булата, хотя, следуя соответствующему мифу, рыцари их покупали на «вес золота», потому что они якобы «резали кольчугу как масло». Никаких исторических доказательств этому до сих пор не существует. Также Римская Империя имела обширные торговые связи с Древним Востоком (персы, индийцы) и по словам Плиния Старшего лучшая сталь привозилась оттуда. [7] Хотя индийскую тиглевую сталь, предположительно, знали ещё во времена Александра Македонского, до сих пор науке не известны римские доспехи, спаты или гладиусы, состоящие из «того самого» узорчатого булата. Напротив, именно сварные харалуги часто встречаются среди находок римской эпохи [ источник не указан 2192 дня ] .

Также «дамасский» литой булат упоминается в исторических источниках только с XIII века, когда крестовые походы уже были на исходе. Сабля является оружием режущим, а чисто с физической точки зрения и согласно материаловедению термообработанная и отпущенная сталь в районе 55-58 HRC не может быть разрезана точно такой же сталью. Мифы о разрубании пластинчатых доспехов и других мечей на самом деле являются продуктами XIX и XX веков и не соответствуют исторической действительности. Что касается легенды о том, что ближневосточные народы легко расправлялись с тяжелобронированными крестоносцами [8] с помощью кривых сабель, то она также не имеет исторических доказательств. Хотя наличие импортных среднеазиатских сабель (которые как правило не имели с персидскими и индийскими булатами ничего общего) неоспоримо, один из самых ранних «исламских» ближневосточных кривых клинков датируется концом XIII века. [9] Начиная с VIII [10] века до XVI [11] на Востоке одновременно с саблей ходили и прямые мечи, кои и применялись против кольчуги, в которую были одеты рыцари эпохи Крестовых Походов. Утверждение, что ближневосточные народы не пользовались прямыми клинками в эпоху Крестовых Походов, следовательно необоснованно, также как и использование рыцарями «тяжёлых двуручных мечей» (что ошибочно предполагал Вальтер Скотт в своих трудах). Сабли из литого булата появились лишь в XIII веке (см. выше), а клыч и ятаган, которые часто приписывают «сарацинам» популярные источники, — только спустя 200 лет после окончания Крестовых Походов в конце XV века.

К тому же металлургические исследования до сих пор не доказали, что литой узорчатый булат обладал какими-то необычайными свойствами, выходящими за пределы дозволенного законами физики. [12] Неоднократные попытки в СМИ доказать реальность превосходства дамасского булата (например растворение его в кислоте) не имеют научной основы и не являются сколько-нибудь важными для решения этой проблемы.

Само название «дамасская сталь» часто ставится под сомнение [ источник не указан 2192 дня ] , так как город Дамаск (от имени которого и произошло наименование стали) никогда не славился кузнечным делом и мастерами. Большинство сохранившихся булатных клинков происходят из Сирии, Персии и Индии, как правило не из регионов, связанных непосредственно с Дамаском. Есть предположение [ источник не указан 2192 дня ] , что в Дамаске существовал обширный рынок оружия, где булатные клинки предлагались в большой массе — отчего их и назвали дамасскими. Второе предположение [ источник не указан 2192 дня ] , что первый клинок из такой стали был найден как раз таки в окрестностях Дамаска, в связи с чем и был назван дамасским.

Доброго времени суток уважаемые читатели. Покупатели нашего интернет — магазина довольно часто задавали нам вопросы касаемо различных марок стали, поэтому мы решили подготовить информационные обзоры по ножевым сталям, представленным в нашем ассортименте. Наиболее подробный фоторепортаж, о технологическом процессе начиная с металлического бруска (заготовки) и заканчивая готовым ножом, мы решили подготовить о дамасской стали, так как она имеет значительные отличия от большинства марок стали.

Согласно материалам википедии — дама́ск (дама́сская сталь) — вид стали с видимыми неоднородностями на стальной поверхности, чаще всего в виде узоров, получаемых различными способами, например при многократной перековке стального пакета, состоящего из сталей с различным содержанием углерода (сварочный дамаск).

На фото (слева-направо): современный нож, изделие древних мастеров, булат.

Дамасская сталь связана со многими легендами и сильно романтизирована в классической литературе и исторических хрониках наряду с булатом. Не буду утверждать, что мы заново открыли рецепт придуманный, за тысячу лет до нашей эры, но пользуясь знаниями в современной металлургии и проведя большое количество опытов, мы получили свой собственный рецепт дамаска с твёрдостью клинка — 62 еденицы по шкале Роквелла (HRC).

Для тех, кого чтение статьи уже успело утомить и кто хочет ‘’один раз увидеть, а не сто раз услышать’’, небольшой видео ролик о рабочем процессе из нашей кузницы.

Рабочий процесс по изготовлению ножа разделяется на два этапа: изготовление дамаска в кузнице и последующая обработка клинка в ножевой мастерской. С производством стали в кузне вы можете ознакомиться в нашем видео, а так же в находящемся ниже фото-отчёте с комментариями.

Ковка дамаска в кузне

Изготовление дамаска может происходить несколькими различными способами, мы производим, так называемый ‘‘сварочный дамаск’’. Данная технология подразумевает набор и сварку заготовок (отсюда и название сварочный) из различных марок сталей, мягких и жёстких, что позволяет достигнуть необходимых характеристик для хороших режущих свойств клинка.

На фото (слева-направо): набор и сварка пакета сталей, скрутка раскованного пакета, ковка пакета сталей молотом.

Дамаск не является металлом, находящимся в природе в чистом виде, а состоит из пакета сталей, подобранных нами в результате большого количества тестов. Мы используем для его создания пакет из четырёх марок стали (ШХ-15, ХВГ, У8А, сталь-3), каждая из которых необходима для придания необходимых режущих свойств конечного изделия.

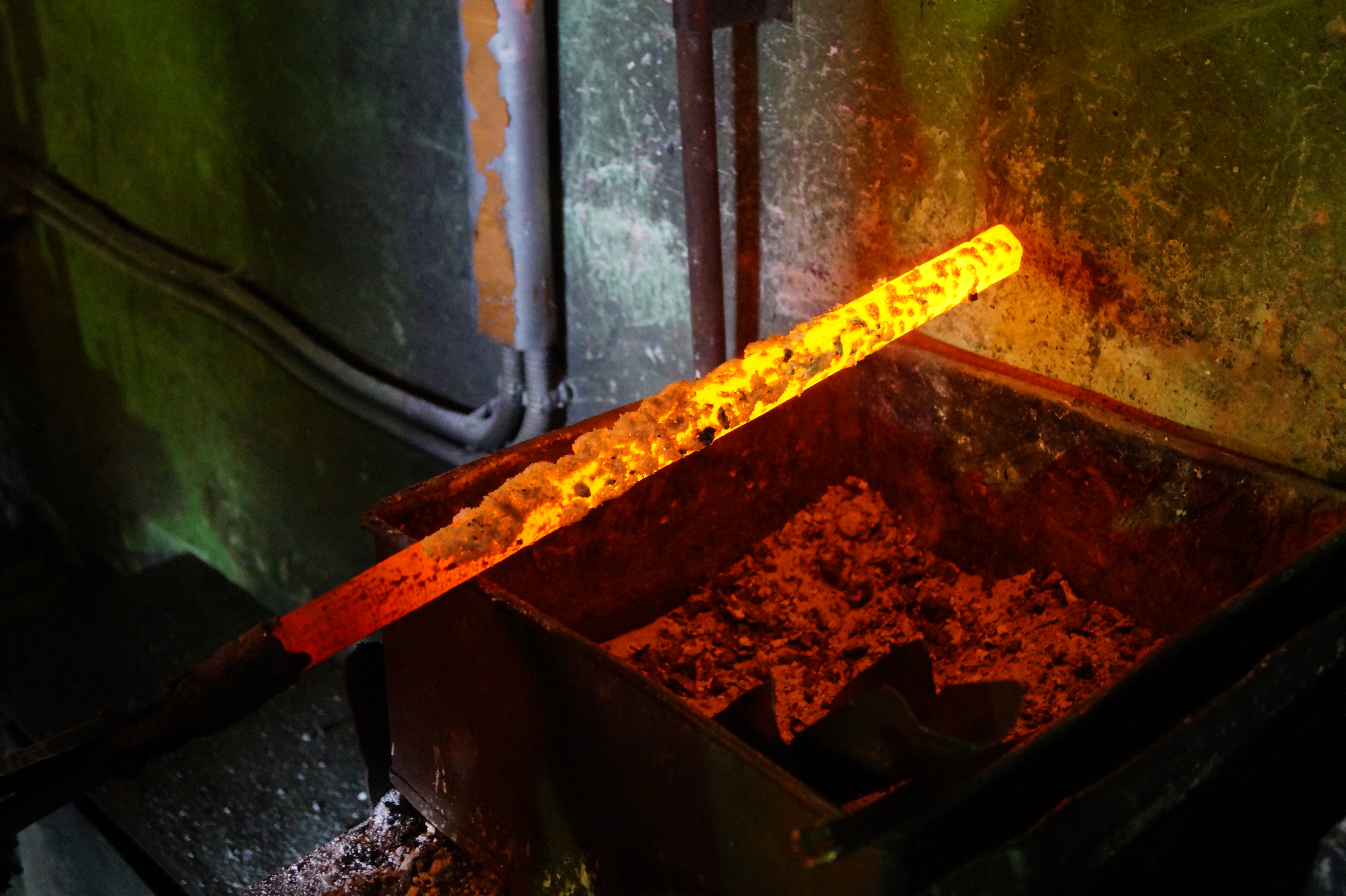

Перейдём более подробно к самому технологическому процессу. После того, как, как была подготовлена заготовка из пакета сталей, её необходимо раскалить до ярко-красного цвета, после этого можно приступить непосредственно к ковке. Процесс ковки повторяется трижды, толщина выкованной полосы при первых двух этапах не имеет чёткой регламентации, а при третьем финальном она делается максимально приближенной к толщине обуха конечного изделия, во избежание лишнего расхода металла и удлинения процесса обработки.

Далее заготовке придаётся прямоугольная форма для следующего технологического процесса – скрутки. Фрагмент непосредственно со скруткой не попал в видео, но здесь ничего особо сложного нет, раскалённая заготовка, закручивается по спирали, на такое количество оборотов, которого удаётся достичь, до того, как металл застынет – в результате чего форма заготовки меняется с прямоугольной на цилиндрическую (расковку скрутки вы можете увидеть на 10 минуте видео). От количества скруток зависит текстура рисунка на клинке.

Кроме того хочу обратить ваше внимание на такой момент технологического процесса, как посыпка бурой (порошок белого цвета), которая применяется вовремя ковки заготовки после скрутки для вытягивания шлака и окалины, что позволяет избежать появления свищей и непроваров. После этого получается полоса металла, из которой будут изготавливаться непосредственно клинки. Переходим теперь в мастерскую, где из полосы изготовят нож, ну и ещё немного фотографий из кузни напоследок.

Процесс изготовление ножа в мастерской

Мы уже побывали в кузнице и увидели, как изготавливаются полосы из дамаска, теперь давайте посмотрим, что происходит с ними дальше.

В первую очередь необходимо с помощью специального лекала обвести на заготовке контур будущего клинка, отрезать его от полосы металла выкованного в кузнице и обрезать по контуру.

На фото (слева-направо): разметка заготовки, заготовка и лекало, вырезание по контуру.

Ковка металла с применением механического молота допускает небольшого различия в толщине металла в выкованной пластине, по этому, необходимо произвести выравнивание клинка по плоскости. После этого клинку придаётся геометрия согласно лекалу и чертежу, так же именно на этом этапе, делается например взрезка по технологии двояковогнутой линзы.

На фото (слева-направо): вырезанная заготовка, выравнивание по плоскости, придание геометрии клинку.

После вышеописанных действий мы получаем клинок уже достаточно близкий по внешнему виду к тому, что мы привыкли видеть на прилавках магазинов, но достаточно грубовато выглядящий и без узора. Клинок необходимо отшлифовать, что называется до зеркального блеска. Далее наносится клеймо мастерской (область для нанесения клейма предварительно разогревается) и делаются отверстия для клёпок, если предусмотрен цельнометаллический монтаж.

На фото (слева-направо): шлифовка, нанесение клейма, сверление отверстий под клёпки.

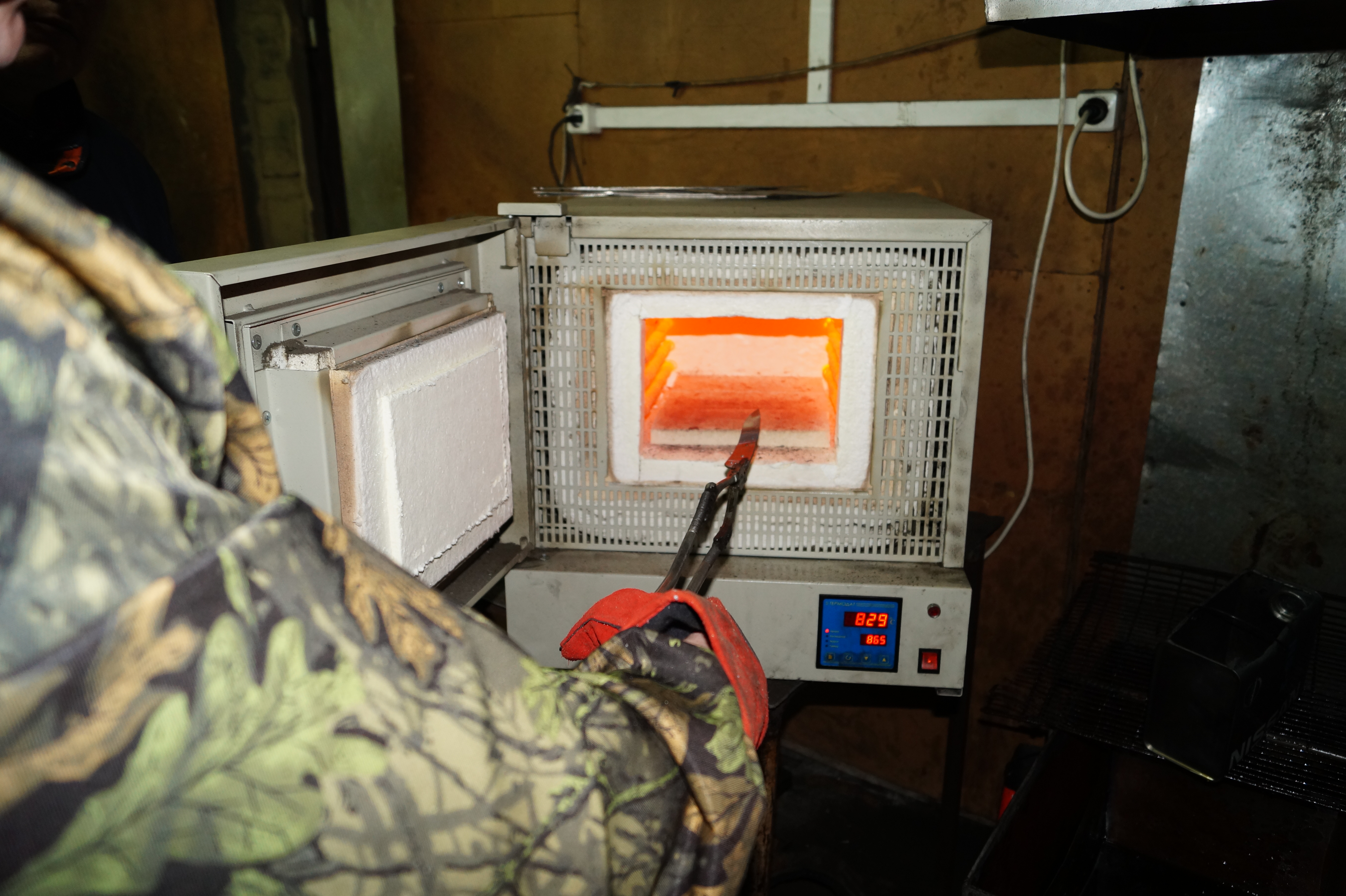

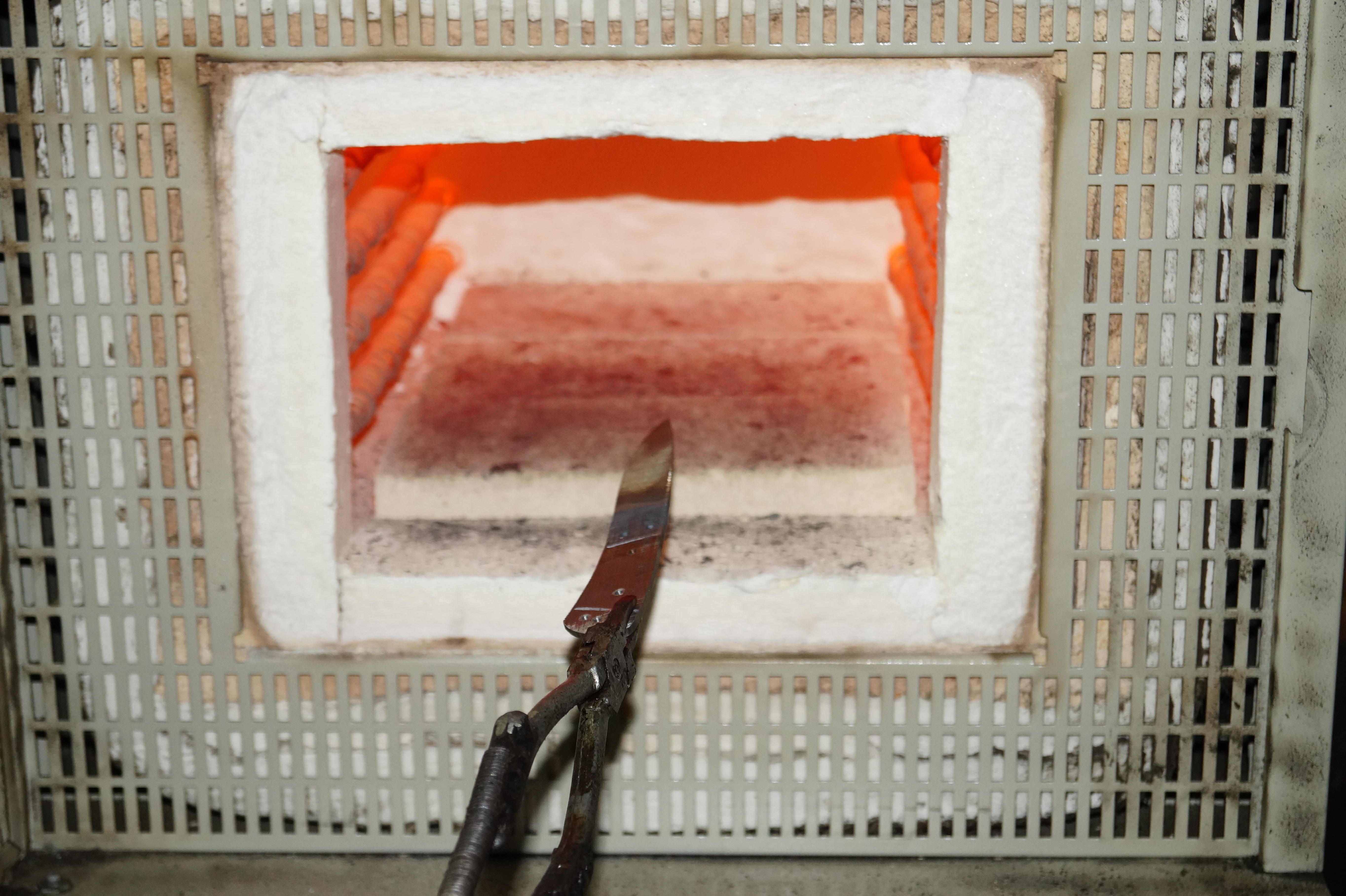

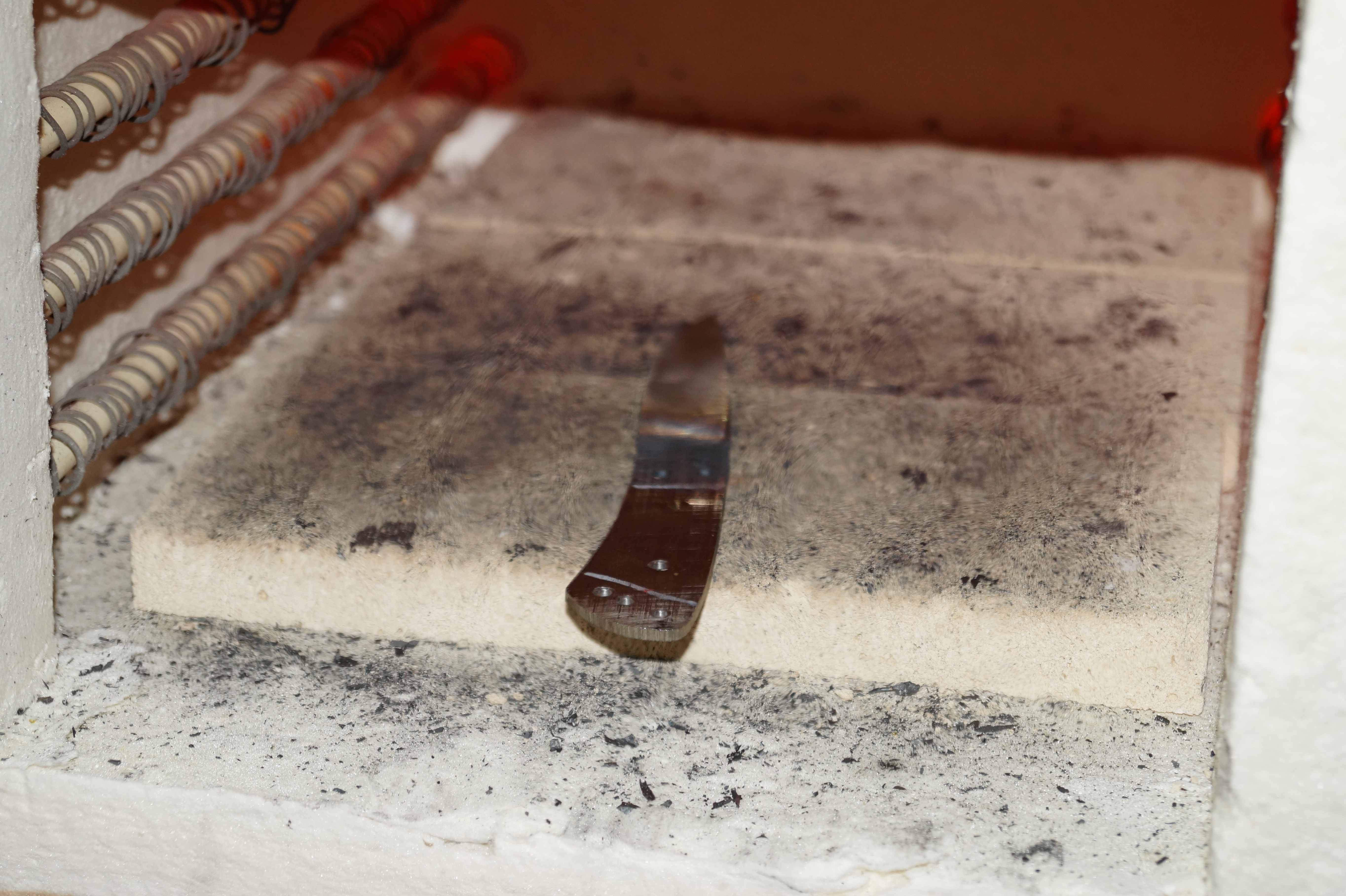

Ни один клинок не будет обладать заявленными свойствами, если его не закалить. Переходим к следующему этапу термозакалке. Клинок закаливается в термопечи при определённой температуре и получает твёрдость клинка 62 HRC по шкале Роквелла. После этого поверхность зачищается на шлифовальной ленте от окалин и клинок стал бы уже готовой продукцией, если бы не одно маленькое но – нет рисунка. Узор который и делает дамаск — дамаском, проявляется при воздействии на клинок азотной кислоты, все манипуляции в кузне с различными сталями их свариванием и кручением был нужен именно для этого момента, для выявления рисунка.

На фото (слева-направо): термозакалка, очистка от окалины, травление рисунка.

Собственно клинок почти готов осталось придать только угол заточки, уделим немного вниманию рукояти. Монтаж рукояти мы делаем в двух вариантах с хвостовиком и цельнометаллический монтаж. С цельнометаллическим вариантом я думаю никаких вопросов возникнуть не должно, сверлятся отверстия под клепки и на них крепятся накладки. Цельнометаллическая конструкция является наиболее надёжным видом крепления, но большинство предпочитает более традиционное крепление посредством хвостовика. Для такого материала, как береста целмет монтаж практически невозможен.

На фото (слева-направо): обжиг хвостовика, рукоять в разборе, рукоять перед обточкой.

Для монтажа проводится отжиг хвостовика, происходит отпуск металла для сверления отверстий, на клёпку крепится шпилька – можно крепить гарду и рукоять. И последний этап придание формы рукояти – нож готов. Остаётся только придать ему необходимый угол заточки режущей кромке в зависимости от назначения.

Прилагаю некоторое количество фотографий не вошедшие в основное описание, к сожалению, у оригиналов был большой размер, поэтому все фотографии в статье пришлось ужимать для нормальной подгрузки на мобильных устройствах и планшетах, поэтому от увеличения по клику пришлось отказаться.

Наиболее часто задаваемые вопросы про дамаск

Чтобы удовлетворить ваше любопытство остановлюсь на нескольких наиболее важных моментах:

- Откуда берётся узор на клинке – узоры на поверхности этого вида дамаска достигается за счёт неравномерного распределения углерода в связи с неоднородностью материала, что специально усиливался посредством травлением поверхности кислотами для придания клинку красивой текстуры.

- Из чего вы делаете свой дамаск – клинки изготавливаются из пакета четырех сталей: ШХ-15 (конструкционная углеродистая сталь), ХВГ (сталь для измерительного и режущего инструмента), У8А (инструментальная углеродистая сталь) и сталь-3 (название условно, но до конца раскрывать секреты своей продукции не захочет ни один мастер).

- Сколько слоёв в ваших клинках – несколько тысяч, что достигается за счёт того, что сваренные полосы из металла проковываются трижды. В первый раз сваривается 21-22 полосы, во второй и третий меньше количество полос, так как ширина заготовки напрямую влияет на длительность процесса ковки.

Отправить ответ