Сделать нож своими руками в домашних условиях

Содержание:

Решил изготовить нож своими руками с общею длиною 290 мм. О ходе работы, нюансы изготовления, а также трудности в процессе работы расскажу в этой статье.

Давно интересует тема изготовление ножей своими руками. На сайте умельцы широко раскрыта эта тема: здесь и здесь. Вот и я решил пошагово выложить свою работу может, кому-то пригодится.

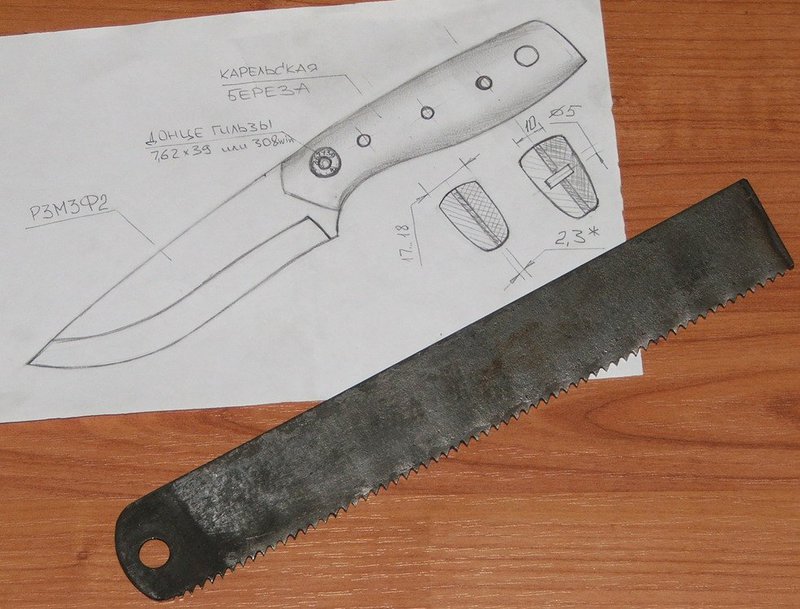

Эскиз, чертеж ножа своими руками

И так изготовление ножа начали с эскиза и обсуждения формы ножа.

Процесс изготовления

Необходимой заготовки под рукой не нашлось, пришлось заказать знакомому, специализирующегося в этой области. Рекомендую не брать все подряд, например, напильник, полотно ножовки, так как очень сложные для термической обработки стали.

Очертив контур будущего ножа на заготовке, грубо опиливаем заготовку болгаркой.

Далее более точно по размеченному конуру обрабатываем напильником или надфилем. Те, кто будут делать это точилом, не забываем об охлаждении водой, что бы не было отпуска стали.

Производим закалку металла. Это можно сделать как в муфельной печи, так и в обычной печке или костре. Охлаждаем в воде.

После шлифовки имеем вот такой вид.

Для заточки клина изготовил приспособление. Получились плавные и ровные фаски.

Изготовляем рукоять ножа своими руками

Самое сложное позади. Далее изготовляем рукоять ножа. Для этого взял: эпоксидку, красный пластик, микарду на рукоять, сверло, для штифтов карбоновый пруток, струбцину.

Пластину микарды распиливаю пополам, далее выпиливаю на проставки пластик. Собрав в сэндвич, сжав струбциною, просверливаю в трех местах насквозь.

Детали готовы к сборке.

Смешиваем компоненты эпоксидной смолы. Обезжириваем все части склеиваемых поверхностей спиртом или водкой.

Для надежности и лучшей склейки деталей царапаю поверхности.

Равномерно наношу клей.

Проклеиваем все детали рукоятки ножа.

Зажимаем в тиски, остатки клея удаляем.

Вот какая получилось ручка для ножа своими руками.

Начинаем шлифовать рукоять лентой с большой зернистостью.

Следующие шаги были шлифовка шкурками: 80, 100, 150, 220, 320, 500, 600. И надаем нужную форму.

Ножны для ножа своими руками

Мне попалась очень жесткая кожа.

Размачиваю кожу, она стала мягкой и эластичной. Обматываю нож пленкой и обтягиваю его кожей. После высыхания кожа опять стянет жесткой, приобретет форму ножа.

Пришиваем подвес для пояса.

Чтобы нож не прорезал нить, на ножнах вырезаем проставку.

Склеиваем ножны резиновым клеем и прошиваем.

Пропитываю кремом на основе костного масла и натираю тряпочкой.

Уважаемые посетители сайта «Самоделкин друг» сегодня мы с вами рассмотрим пошаговую инструкцию по созданию ножа своими руками с использованием обычного столярно-слесарного инструмента. Данный нож сделан из полосы стали 3 мм, вначале на металл был нанесен контур в виде будущего ножа, затем при помощи болгарки с диском по металлу вытачивается само лезвие.

Нож -это самое древнейшее оружие человечества которое помогло нам выжить в суровой природе и развиться. Ножи и сейчас неотъемлемая часть вооружения военных, а так же рыбаков, охотников, туристов. Конечно же без хорошего острого ножа не обойтись на кухне, а лучше когда их много и под каждую операцию имеется свой ножичик)

Отправляясь на охоту, рыбалку или просто за грибами, мы обязательно берем с собой нож, потому как он пригодится для разделки туши, потрошения рыбы и при сборе грибов. Также при помощи ножа можно нарезать веток и прутьев для постройки шалаша, да и как средство самообороны (мало ли что может ожидать вас в лесу)

Давайте рассмотрим, что конкретно понадобится для изготовления ножа?

Материалы

- сталь KDR 1095

- древесина для рукоятки

- заклепка

- двухкомпонентный клей

- льняное масло

Инструменты

- болгарка (УШМ)

- дрель

- наждачная бумага

- струбцина

- маркер

Пошаговый процесс создания ножа своими руками.

Первым делом необходимо сделать эскиз будущего ножа на листе бумаги и изготовить шаблон из дерева или картона.

Первым делом необходимо сделать эскиз будущего ножа на листе бумаги и изготовить шаблон из дерева или картона.  Прикладываем полученный шаблон к стальной пластине и обводим маркером.

Прикладываем полученный шаблон к стальной пластине и обводим маркером.  Если пластина длинная, то можно нарисовать сразу несколько заготовок))

Если пластина длинная, то можно нарисовать сразу несколько заготовок))  Далее при помощи болгарки придается необходимая форма.

Далее при помощи болгарки придается необходимая форма.  Зажимается в такие импровизированные тиски из фанеры с пропилом посередине и стягивается струбциной.

Зажимается в такие импровизированные тиски из фанеры с пропилом посередине и стягивается струбциной.  Вот что получается в итоге обработки.

Вот что получается в итоге обработки.  Снова зажимаем заготовку и доводим при помощи напильника.

Снова зажимаем заготовку и доводим при помощи напильника.

Затем лезвие ножа необходимо закалит, а именно разводится огонь и подбрасываются угли кузнечный горн, далее в раскаленные угольки укладывается стальная заготовка. Угли нужно будет раздувать чтоб был постоянный приток кислорода. Как только металл раскалиться до красного цвета с оранжевым свечением его опускают в масло (растительное, машинное, оливковое, трансмиссионное итд., вообщем что найдете у себя дома или в гараже)

Затем лезвие ножа необходимо закалит, а именно разводится огонь и подбрасываются угли кузнечный горн, далее в раскаленные угольки укладывается стальная заготовка. Угли нужно будет раздувать чтоб был постоянный приток кислорода. Как только металл раскалиться до красного цвета с оранжевым свечением его опускают в масло (растительное, машинное, оливковое, трансмиссионное итд., вообщем что найдете у себя дома или в гараже)  Заготовку лучше всего привязать проволокой, чтоб было удобно достать. Опускать раскаленный металл в масло медленно, масло будет частично воспламеняться, но ничего страшного, не взорветесь)))

Заготовку лучше всего привязать проволокой, чтоб было удобно достать. Опускать раскаленный металл в масло медленно, масло будет частично воспламеняться, но ничего страшного, не взорветесь)))  Вынув закаленное лезвие из масла его нужно будет потом поместить в духовку прогретую до 350 с° и продержать там не менее часа, чтоб снять напряжение с металла.

Вынув закаленное лезвие из масла его нужно будет потом поместить в духовку прогретую до 350 с° и продержать там не менее часа, чтоб снять напряжение с металла.  После закалки нож буде выглядеть вот так.

После закалки нож буде выглядеть вот так.  Его нужно зашлифовать и отполировать.

Его нужно зашлифовать и отполировать.

Затем делаем ручку для ножа, для чего понадобится древесина, желательно твердой породы с красивым рисунком и текстурой.

Затем делаем ручку для ножа, для чего понадобится древесина, желательно твердой породы с красивым рисунком и текстурой.  Обрисовывается контур и сверлятся отверстия.

Обрисовывается контур и сверлятся отверстия.  Выпиливаем. Острое лезвие ножа во время работы желательно обернуть тканью или же молярным скотчем.

Выпиливаем. Острое лезвие ножа во время работы желательно обернуть тканью или же молярным скотчем.  Делаем клепки из проволоки и готовим двухкомпонентный клей.

Делаем клепки из проволоки и готовим двухкомпонентный клей.  Деревянные заготовки промазываются клеем и прикладываются к лезвию, вставляем клепки, стягиваем струбцинами, даем просохнуть клею.

Деревянные заготовки промазываются клеем и прикладываются к лезвию, вставляем клепки, стягиваем струбцинами, даем просохнуть клею.  Клепаем заклепки и шлифуем поверхность.

Клепаем заклепки и шлифуем поверхность.  Рукоять натирается льняным маслом.

Рукоять натирается льняным маслом.  Вот такой замечательный нож получился 😉

Вот такой замечательный нож получился 😉

Каждый уважающий себя мужик должен иметь у себя в снаряжении хороший нож. Но будьте разумны и носите нож в ножнах, а не на показ! Вначале ознакомьтесь с законодательством вашей Страны на право ношения и изготовления холодного оружия (какие виды лезвий попадают под запрет) Надеемся представленный материал был полезен Вам. Спасибо за внимание!

Каждый уважающий себя мужик должен иметь у себя в снаряжении хороший нож. Но будьте разумны и носите нож в ножнах, а не на показ! Вначале ознакомьтесь с законодательством вашей Страны на право ношения и изготовления холодного оружия (какие виды лезвий попадают под запрет) Надеемся представленный материал был полезен Вам. Спасибо за внимание!

В повседневной жизни нож — незаменимый инструмент. Без него нельзя обойтись ни в одном хозяйстве. Представленные в продаже модели не всегда отвечают требованиям, предъявляемым к надежным и функциональным образцам. Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

В повседневной жизни нож — незаменимый инструмент. Без него нельзя обойтись ни в одном хозяйстве. Представленные в продаже модели не всегда отвечают требованиям, предъявляемым к надежным и функциональным образцам. Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

Преимущества самодельных моделей

В продаже сейчас представлен огромный ассортимент ножей. В нем можно растеряться, но при определенных усилиях всегда можно найти готовую модель, подходящую для конкретных целей. Однако всегда есть шанс столкнуться с некачественно изготовленным клинком или неполным соответствием готовой модели ожиданиям.

При отсутствии в продаже нужной модели можно обратиться за помощью к кузнецу, который сделает клинок на заказ.

Но такая работа, выполняемая в соответствии с пожеланиями заказчика, стоит довольно дорого. Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца.

Если изготовить клинок самостоятельно, можно добиться ряда преимуществ:

выбрать тип ножа согласно собственным потребностям;

выбрать тип ножа согласно собственным потребностям;- в одном изделии совместить все желаемые особенности и свойства;

- в соответствии с предназначением и типом предстоящих работ выбрать наилучшую сталь для лезвия;

- на основании рекомендаций по термообработке выбрать наилучший режим закалки и отпуска, который обеспечит требуемые соотношения прочности, твердости, упругости и пластичности клинка;

- определиться с дизайном и изготовить рукоять согласно собственным представлениям о декоративных характеристиках будущего изделия;

- избежать ошибок и недоработок, которые часто присутствуют в готовых изделиях и портят впечатление от работы покупным ножом.

Ассортимент в магазинах

Любое качественное изделие всегда стоит дорого. Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

- не обладают достаточной прочностью, поэтому легко ломаются;

- изготовлены из самой дешевой стали, поэтому не имеют необходимой твердости для резки жестких материалов, плохо держат заточку и быстро тупятся, что делает невозможным выполнение необходимых функций;

- не отличаются высокой долговечностью ввиду низкокачественной сборки, которая не может стоить дороже использованных материалов.

Подобные часто встречаемые ножи обычно стоят недорого. Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Чтобы купить качественный клинок по приемлемой цене, нужно тщательно изучить рынок и все представленные на нем предложения. Обязательно нужно обладать минимальными техническими знаниями о ножевых сталях, их характеристиках и механических свойствах готового лезвия. Однако можно пойти и другим путем, применив эти знания на практике самостоятельно. Так многие и поступают, принимая решение изготовить нож самостоятельно.

Назначение и характеристики

Изготовлению любого ножа всегда предшествует выбор необходимого типа. От назначения и условий эксплуатации зависят не только характеристики будущего изделия, но и условия его изготовления.

Наиболее часто самостоятельно изготавливают ножи следующих типов:

Охотничьи — самые любимые среди мастеров клинки. В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

Охотничьи — самые любимые среди мастеров клинки. В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.- Туристические — очень популярные среди любителей активного отдыха на природе. Условия их применения определяют основные задачи таких клинков: перерезание веток, строгание щепы, решение широкого круга мелких походных задач. На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости. Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

- Ножи выживания — производная туристических ножей. Такие клинки комплектуются специальными приспособлениями для выживания в сложных условиях. Однако при производстве подобных изделий в погоне за максимальным количеством функций часто забывают об основном предназначении лезвия, уделяя качеству его изготовления меньше внимания. Необходимость дополнительной комплектации может заставить изготовителя уменьшить лезвие, снизить толщину обуха, что негативно скажется на эксплуатационных качествах изделия. Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

- Кухонные ножи — тоже популярные при самостоятельном изготовлении. Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Туристические модели предназначены, прежде всего, для грубой работы. Для них тоже важна высокая твердость, но категорически недопустима хрупкость при работе на излом. Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Универсальный клинок для всех условий создать невозможно. Всегда приходится улучшать одни качества за счет снижения других характеристик. Если планируется решать широкий спектр задач, имеет смысл изготовить несколько ножей, каждый из которых будет выполнять свою функцию.

Этапы самостоятельного изготовления

Когда первый этап пройден и тип будущего ножа выбран, подготовительные работы еще не закончены. Перед тем, как приступать к изготовлению, нужно еще подобрать необходимые материалы. Самый главный элемент любого ножа — лезвие. С подбора необходимой для его изготовления стали начинается следующий этап.

Выбор стали

Тип ножа диктует условия эксплуатации. Согласно этим условиям и нужно выбирать ту сталь, которая будет максимально отвечать поставленным перед клинком задачам.

Важнейшими характеристиками клинка, которые следует учитывать при выборе марки стали, являются:

- твердость, получаемая в результате термообработки по необходимому режиму;

- ударная вязкость, отвечающая за сопротивляемость выкрашиванию и хрупкому разрушению;

- коррозионная стойкость, необходимая для работы в особых условиях и при контакте с жидкостями;

- износостойкость, требуемая в условиях повышенных нагрузок на лезвие.

Большую популярность в качестве материала для клинков заслужили булат и дамаск. Но для получения таких заготовок нужны знания и опыт профессионального кузнеца. Даже при умении пользоваться кузнечным оборудованием произвести их довольно сложно. Не каждый кузнец со стажем способен на это. Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Чаще применяют более доступные легированные стали, работать с которыми значительно проще. В нашей стране для производства ножей чаще всего применяют следующие марки стали:

95Х18 — самая широко распространенная и популярная ножевая сталь, известная также под обозначением 9Х18. Главные преимущества этой марки — высокая коррозионная стойкость и непревзойденная прочность даже при такой высокой твердости, как 64 HRC. Если проводить термообработку до достижения значения 62 HRC, клинок будет практически полностью защищен от выкрашивания кромки при ударах.

95Х18 — самая широко распространенная и популярная ножевая сталь, известная также под обозначением 9Х18. Главные преимущества этой марки — высокая коррозионная стойкость и непревзойденная прочность даже при такой высокой твердости, как 64 HRC. Если проводить термообработку до достижения значения 62 HRC, клинок будет практически полностью защищен от выкрашивания кромки при ударах.- 50Х14МФ — распространенная нержавеющая сталь для производства режущего инструмента. Из нее часто изготавливают скальпели. Обеспечивает твердость лезвия до 58 HRC. Прекрасно держит заточку.

- Х12МФ — сталь с хорошей ударной вязкостью, относится к штамповым. При этом может термообрабатываться до 62 HRC. Лезвие хорошо держит заточку, не подвержено хрупкому разрушению, но чрезвычайно чувствительно к коррозии. Ухаживать за клинком из этой стали необходимо тщательно.

- ХВГ — инструментальная сталь, обладающая приемлемой твердостью при отличной ударной вязкости. Не ломается при серьезных ударных нагрузках.

- 50ХГА — сталь из разряда пружинных, поэтому хорошо подходит для суровых условий эксплуатации, но очень активно ржавеет.

- 40Х13 — тоже пружинная сталь, но нержавеющая. Встречается довольно часто. Однако в процессе эксплуатации возникают сложности ввиду низкой стойкости режущей кромки.

Другие марки используются реже, поскольку менее распространены или не обладают необходимыми характеристиками.

Порядок работ

Процесс самостоятельно изготовления ножа содержит большое количество этапов. Каждый из них заслуживает подробного описания, включающего все нюансы и советы опытных мастеров. Упрощенно все действия можно разделить на следующие операции:

Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.

Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.- Получение заготовки. Прошли те времена, когда заготовку для ножа приходилось перековывать из старой детали. Сейчас довольно просто купить отрезок проката выбранной стали нужной длины. Однако это не избавляет полностью от кузнечных работ. Наиболее хорошая структура материала получается только в процессе протяжки заготовки из сортового проката. Если возможность провести ковку отсутствует, можно приобрести заготовку в виде полосы, но ее механические характеристики будут несколько ниже.

- Механическая обработка. Начальную обработку контуров будущего изделия удобнее всего выполнить на фрезерном станке. Наждачное точило использовать можно, но следует строго следить за нагревом стали. При выводе спусков будет очень сложно обойтись без фрезы. Если же ситуация безвыходная, можно произвести обработку и наждаком, но соблюсти геометрию будет очень сложно.

- Термообработка. Процесс закалки и отпуска рекомендуется проводить в соответствии с рекомендациями справочников. При отсутствии оборудования и возможности контроля температуры допускается контролировать температуру по цветам каления, однако этот процесс требует помощи опытного мастера.

- Изготовление оставшихся элементов ножа. На этом этапе необходимо выполнить рукоять, навершие и гарду, если она предусмотрена конструкцией.

- Сборка и финальная обработка. Завершается процесс создания сборкой готового изделия, заточкой и полировкой.

При наличии опыта работы с металлом не так сложно изготавливать ножи своими руками в домашних условиях. Видео на эту тему, снятые опытными мастерами, всегда помогут разобраться с тонкостями всех этапов производства. С каждым новым изготовленным самостоятельно клинком уровень умения будет расти, что позволит создавать прекрасные образцы с высокими технологическими свойствами и декоративными характеристиками.

Отправить ответ