Сварка нержавейки полуавтоматом гост

Содержание:

Как происходит сварка нержавейки полуавтоматом в среде углекислого газа — тема нашей публикации.

Что понадобится для сварки

- Источник тока (полуавтомат);

- сварочная проволока;

- защитный газ.

Сварочная проволока должна быть идентична свариваемому металлу. В нашем случае, выбирайте нержавейку для полуавтомата.

Сварочная проволока нержавейка для полуавтомата

На рынке присутствует проволока российских и зарубежных производителей, которая подразделяется на порошковую и сплошного сечения. Диаметром от 0,13 до 6,0 мм. В домашних условиях применяются диаметры 0,6 и 0,8 мм, а свыше 1,0 мм на производстве.

- Сплошная проволока используется для соединений в среде защитных газов и под флюсом. Такой способ, исключает попадание воздуха в зону сварки, тем самым улучшая качество сварного шва.

- Порошковая нержавеющая проволока (самозащитная) — тонкостенная трубка, заполненная флюсом и газом. Смесь компонентов позволяет сваривать изделия без защитных газов (углекислого газа и аргона).

Проволока для сварки нержавейки полуавтоматом, производится с термической обработкой или холоднотянутая. И подразделяется на оксидированную (Т) и светлую (белую, ТС).

Нержавеющая проволока выпускается 2 классов точности:

- повышенной точности (П);

- нормальной точности.

Проволока с повышенной точностью применяется для улучшения качества шва.

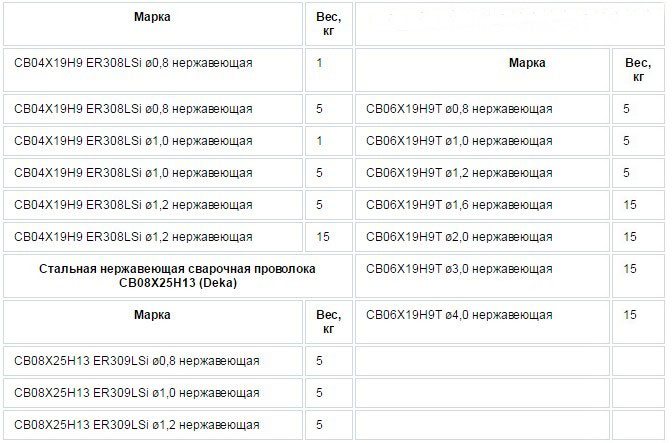

Нержавеющие стали по химическому составу делятся на разные марки и проволока тоже имеет различную маркировку. Таблица (ниже) познакомит с марками, диаметром и весом нержавеющих проволок:

Стоимость нержавеющей проволоки для полуавтомата

Цена варьируется в зависимости от производителя и региона проживания покупателя.

- ER 308 LSI 0,8мм 1кг — 825 руб;

- ER 308 LSI 0,8мм 5кг — 4237 руб.

Видео:

Выбор газа

Варить полуавтоматом без газа — нельзя, кроме случаев, использования порошковых проволок. Сварку нержавейки полуавтоматом можно выполнить в среде углекислого газа или смеси углекислоты и аргона.

Углекислый газ — доступный и дешевый газ для соединения нержавеющих сталей. При чистом его использовании, сварщик сталкивается с излишним разбрызгиванием металла и корявым сварочным швом.

Удобнее применять смесь аргона и углекислоты, процентное соотношение 98/2 (Ar-98%, CO2-2%). Опытные сварщики состав смеси варьируют в зависимости от марки нержавейки и своих предпочтений.

Процентное соотношение углекислого газа и аргона можно настроить с помощью двух отдельных баллонов. Выходы с двух редукторов соединить с помощью тройника, взятого с стеклоочистителя автомобиля отечественного производства. Подробности подобной конструкции в видеоролике:

Всё, вам осталось выбранный защитный газ и проволоку подключить к аппарату. Знайте: токопроводящий наконечник должен быть одного диаметра с проволокой.

Наконечники приобретайте с запасом, в процессе работы они выгорают и аппарат тогда хуже варит.

Видео: как настроить полуавтомат к работе (для начинающих).

Как сварить нержавейку в среде углекислого газа

Болгаркой зачистить рабочую поверхность изделия, при соединении в стык металла толщиной от 4 мм сделать кромки (канавки для наплавления металла). В этой статье, рассказывается про маркировку нержавеющих сталей и подготовку поверхностей.

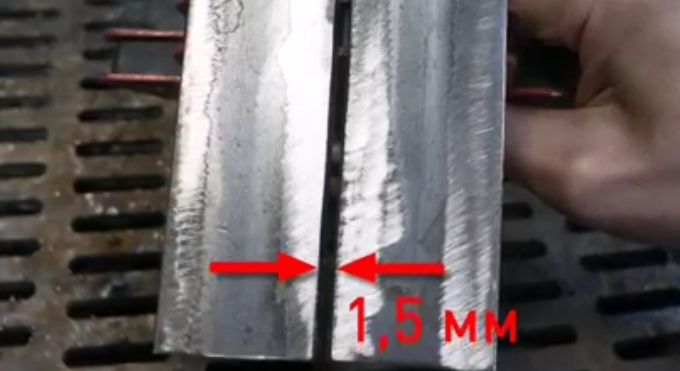

После нарезки фасок, детали состыковать с помощью щипцов-зажимов, оставив зазор между изделиями (не менее 1,5 мм).

Зазор должен быть по всей длине заготовки, он позволит проварить металл на всю толщину. Подключить массу и выставить свои настройки на полуавтомате в зависимости от конструкции вашего аппарата и толщины металла.

Простые полуавтоматы на лицевой панели имеют 2 регулировки:

- сварочное напряжение;

- скорость подачи проволоки.

Продвинутые модели оснащены ручкой регулировки индуктивности. Также, скорость подачи проволоки от диаметра может регулироваться переключателем.

Настройка индуктивности изменяет жесткость дуги, глубину провара и форму валика:

- При малой индуктивности: дуга холодная — получаем тонкий валик с глубоким проплавлением;

- При большой индуктивности: дуга горячая — широкий валик с неглубоким проплавлением.

Держа горелку с уклоном 20-60 градусов (расстояние от сопла до сварочной ванны 10-20 мм), короткими прихватками выполнить соединение нержавеющей стали. Нажали на курок — отпустили, нажали и отпустили, вот так неспеша и происходит заполнение нарезанных кромок металлом. Варить можно, как углом назад (к себе), так и углом вперед (от себя).

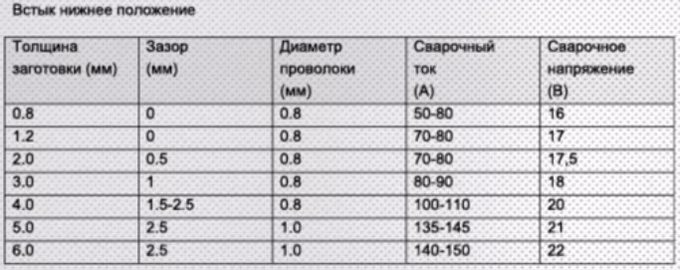

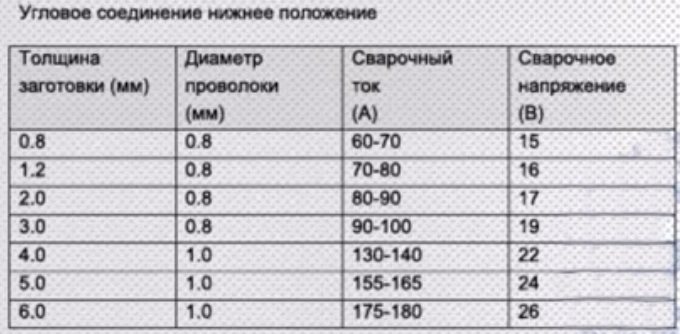

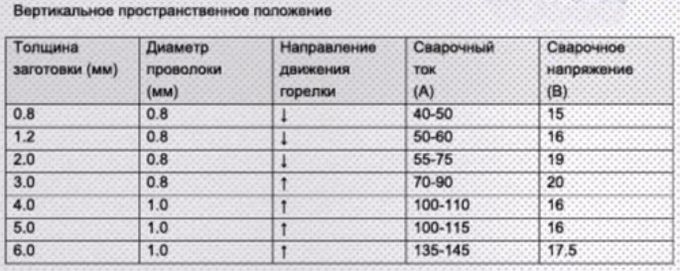

Таблицы (ниже) помогут вам определится с настройками полуавтомата:

При сварке внахлест, фаски нарезать не надо, достаточно зачистить поверхность, наложить детали друг на друга и выполнить соединение.

В процессе сварки, перед новым швом откусывайте наплавленный шарик на кончике проволоки.

В процессе соединения нержавейки полуавтоматом в среде углекислого газа, изменяйте скорость подачи проволоки, такими манипуляциями вы добьетесь качественного шва.

Видео:

Использование нержавеющих марок стали обуславливается особенным режимом и условиями работы агрегата. Надежность соединений отдельных элементов не всегда можно добиться болтовым или заклепочным соединением. Сварочный шов способен решить много технологических задач, стоящих перед конструктором. В случае использования нержавеющей стали надо учитывать ряд особенностей сваривания. Специфика сварки нержавеющих марок стали заключается не только в особенностях наложения шва, предварительной подготовки свариваемых поверхностей, но и в режиме остывания шва и обработки места сварки, для ликвидации очагов коррозии.

Высокое содержание хрома, никеля и ряда других металлов в нержавеющих марках стали поднимают температуру плавления сплава и способствуют образованию тугоплавких шлаков с высокой плотностью, неспособных всплывать на поверхность расплавленного металла.

Сваривание нержавеющей стали аргонно-дуговой сваркой

Сварка нержавеющей стали в среде инертного газа нашла широкое применение среди ремонтных автомастерских и автомобилестроительных гигантов. Изоляция электрической дуги от среды окружающего воздуха препятствует образованию окислов и улучшает качество сварного шва.

Подготовка свариваемых поверхностей для такого метода сваривания заключается в следующих этапах:

- обработка металлической щеткой, наждачной бумагой

- обезжиривание ацетоном, спиртом, растворителем

- нанесение флюсующих паст и составов на месте будущего шва

- предварительный подогрев газокислородной горелкой для снятия внутренних напряжений металла при изменении температуры при наложении шва.

Технология сварки: регулируется сила тока, расход аргона, согласно справочным таблицам, которые учитывают толщину металла и марку нержавеющей стали. После образования ванны, требуемой толщины, производится перемещение горелки дальше вдоль шва. Быстрое остывание шва способствует его сохранению стойкостных качеств и сопротивляемость коррозии.

Важно! Плавное перемещение сварки необходимо для равномерного изменения градиента температуры по поверхности металла. При несоблюдении этого условия, могут возникнуть напряжения в толще поверхностей, разлив ванны из ожидаемых границ шва.

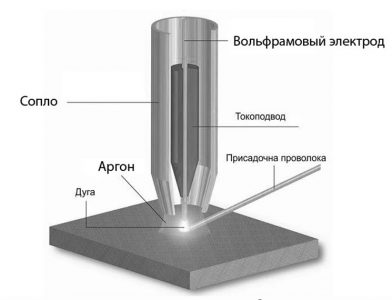

Необходимое оборудование для сваривания нержавеющей стали аргонно-дуговой сваркой:

- инструмент для зачистки поверхности

- аргоновый баллон, с непросроченной датой проверки

- сварочный аппарат для сварки нержавеющей стали в комплекте с редуктором, шлангами, держателем электрода

- вольфрамовый электрод

- присадочная проволока и флюсующие пасты

- средства индивидуальной защиты.

Способ сварки нержавеющей стали полуавтоматом в среде углекислого газа

Для снижения брака сварных швов в ответственных узлах используют сварку в среде углекислого газа. Принцип работы полуавтомата заключается в механической подаче сварочной проволоки без участия сварщика. Основными элементами такого аппарата является основной блок, подключаемый к сети, переносной блок с держателем бобины проволоки, держатель, баллон с углекислотой.

Настроив скорость подачу проволоки и скорость истекания газа, сварщик имеет возможность полностью сосредоточиться на наложении шва и его качеству. Принято различать 3 вида полуавтоматов в зависимости от условия и источника получения ванны:

Настроив скорость подачу проволоки и скорость истекания газа, сварщик имеет возможность полностью сосредоточиться на наложении шва и его качеству. Принято различать 3 вида полуавтоматов в зависимости от условия и источника получения ванны:

- Аппарат с порошковой проволокой

- Аппарат, работающий в среде защитного газа

- Аппарат для сварки со слоем флюса

Самый лучший и экономичный это аппарат, работающий в среде защитного газа. Учитывая доступность и безопасность работы с углекислым газом, стает понятно использование именно такого метода в производственных масштабах.

Технология сварки нержавеющего металла полуавтоматом:

- зачистка места наложения шва

- обезжиривание

- съем кромки с двух сторон стыка, для формирования технологического зазора, в котором будет формироваться шов

- прогрев металла ацетиленовым или другим резаком

- настройка скорости подачи проволоки и количества газа, поступающего в точку контакта

- сваривание

- принудительное остужение шва

- обработка шва – механическая, химическая, комбинированная.

Применение инверторных сварочных аппаратов для сваривания нержавеющей стали.

Инвертор – сварочный аппарат в котором реализован принцип выпрямления тока обычной частоты питающей сети, последующего его преобразования в переменный с высокой частотой. Такие метаморфозы электрического тока позволяют достичь необходимых 100-200 Ампер. Дополнительным преимуществом такого аппарата является более низкий вес по сравнению с другими аппаратами. Это повышает мобильность и возможность работать в труднодоступных местах.

Инвертор для сварки нержавеющей стали требует особого навыка от сварщика и применения особенных электродов. Обычным электродом произвести сварку такого метала практически невозможно. Формирование ванны постоянно прерывается, растекаясь по поверхности, шлак точечными включениями распространяются во всем объеме шва. Говорить о возможности наложения потолочного шва вообще не приходится. В идеале основа электрода должна быть такой же или близкой по химическому составу к свариваемому металлу.

Будьте осторожны. При сварке инвертором нержавеющих сталей, даже специальными электродами, при остывании шва окалина и шлак отлетают от шва. Берегите глаза и открытые участки кожи. По возможности ускорьте процесс остывания.

Технология производства работ для данного способа мало отличается от других. После предварительной зачистки и обезжиривания нужно позаботиться о кромках в местах стыка. Такой технологический ход позволяет удерживать ванну и равномерно распределить температурную нагрузку по всей толще металла, избежав коробления и деформации. Нанесение флюсующей пасты — дополнительное мероприятие по сдерживанию ванны и получения гарантированного результата. Разогрев горелкой до температур порядка 150 градусов Цельсия позволят снять внутренние напряжения в металле. Это позволит достичь необходимых физико-механических характеристик необходимых для шва.

В следующем этапе зажигается ванна и постепенно, без резких рывков, накладывается шов. Процесс остужения можно провести с помощью влажной ветоши или губки. Не лейте воду прямо на шов. Это может быть небезопасно для здоровья и крепости шва. Финишная обработка заключается в очистке, зачистке, химической обработке и полировке.

Лазерная сварка

Сегодня мало кого удивишь применением лазера в машиностроении, кораблестроении, авиастроении и других отраслях промышленности. Сварка двух листов металла нержавеющей стали с помощью узконаправленного светового пучка. Особенностью такого метода является локальное по площади воздействие без дополнительного нагрева и изменения свойств в соседних участках. Возможность сваривать очень тонкие листы нержавеющей стали позволило применять лазер при изготовлении высокоточных, дорогостоящих, ответственных компонентов и изделий.

Специфика наложения шва позволяет получить герметично подогнанные плоскости, любой геометрии. При правильном подборе режима работы лазерной установки возможно сваривание нержавеющей стали с другими металлами, чего практически невозможно добиться другими видами сварки. Для данного типа соединения элементов отпадает необходимость в среде защитных газов, флюсующих материалов.

Специфика наложения шва позволяет получить герметично подогнанные плоскости, любой геометрии. При правильном подборе режима работы лазерной установки возможно сваривание нержавеющей стали с другими металлами, чего практически невозможно добиться другими видами сварки. Для данного типа соединения элементов отпадает необходимость в среде защитных газов, флюсующих материалов.

Промышленность предлагает установки различной мощности: для сваривания листов с толщиной несколько десятых долей миллиметра и до нескольких сантиметров. При этом самым главным недостатком такого оборудования является его высокая стартовая стоимость и низкий К.П.Д. менее 5%.

Технология наложения шва лазерной установкой предусматривает обработку от шероховатостей, обезжиривание. Процесс нанесения флюсующих паст при таком процессе можно опустить. Принудительное охлаждение и финишная обработка швов, полученных при лазерной сварке нержавеющих сплавах, не нужно. Во время сваривания нужно исключить попадание посторонних материалов способных воспламениться и привариться к основному материалу.

Контроль качества шва

ГОСТ Р 53525-09 и 18442-80 являются определяющими документами для контроля за качеством полученного сварного шва независимо от примененного метода сварки. Визуальный осмотр помогает выявить крупные дефекты, которые образовались на поверхности шва. Радиометрия, радиоскопия и некоторые другие методы объединены под обобщающим термином радиационный контроль. Свойства вихревых токов широко используют при электромагнитном контроле. С помощью жидкостей, а точнее их просачивания, делают капиллярный анализ или течеискание. Известны также магнитные и тепловой анализы сварного шва. Каждая из этих методик контроля сварки нержавеющей стали расписаны в ГОСТах.

Информация, представленная в этом обзоре, указывает на возможные трудности при осуществлении соединения элементов из различных марок нержавеющей стали. Независимо от выбора способа сварки, предварительная обработка должна предшествовать процессу сваривания. Финишная обработка шва позволяет повысить сопротивление коррозии и продлить срок эксплуатации изделия. Дальнейшее развитие сварочных процессов с применением нержавеющей стали связывают с разработкой новых электродов и обмазок для них. Применение лазерной сварки, несмотря на стоимость соизмеримую с другими методами, требует больших капиталовложений и поэтому расширение такого метода останется ограниченным в ближайшее время.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ

Основные типы, конструктивные элементы и размеры

Automatic and semiautomatic submerged arc welding. Acute and blunt weld joints. Main types, design elements and dimensions

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами. Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. В стандарте приняты следующие обозначения способов сварки:

А — автоматическая дуговая сварка под флюсом;

Ac — автоматическая дуговая сварка под флюсом на стальной подкладке;

Апш — автоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва;

П — полуавтоматическая дуговая сварка под флюсом;

Пс — полуавтоматическая дуговая сварка под флюсом на стальной подкладке;

Ппш — полуавтоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

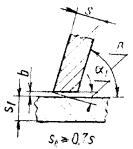

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-23.

Примечание . При применении специальных способов автоматической сварки под флюсом, допускается изменение размера с по сравнению с указанным в табл. 2-23 .

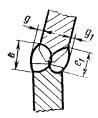

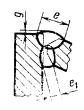

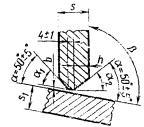

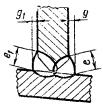

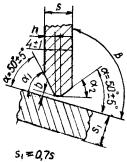

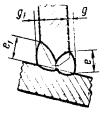

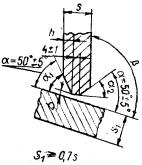

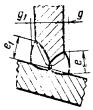

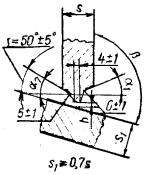

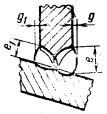

Форма подготовленных кромок

Характер выполненного шва

Форма поперечного сечения подготовленных кромок и выполненного шва

Обозначение способа сварки

Толщина свариваемых деталей, мм

Угол соединения деталей b , град

Условно обозначение сварного соединения

Без скоса кромок

Односторонний на съемной или стальной остающейся подкладке

Со скосом одной кромки

Односторонний на съемной или стальной подкладке

С двумя скосами одной кромки

С двумя скосами одной кромки и одним скосом другой кромки

Без скоса кромок

Co скосом одной кромки

Со скосом одной кромки

С двумя скосами одной кромки

С двумя несимметричными скосами одной кромки

С двумя криволинейными скосами одной кромки

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . При полуавтоматической сварке притупление равно 3 ± 1 мм и  .

.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . При полуавтоматической сварке притупление равно 3 ± 1 мм и  .

.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . При полуавтоматической сварке притупление равно 3 ± 1 мм и  .

.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . При полуавтоматической сварке притупление равно 3 ± 1 мм и  .

.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . Размеры е и е1 относятся к нерасчетным швам. Для расчетных швов е и е1 устанавливаются при проектировании.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . Размеры е и е1 относятся к нерасчетным швам. Для расчетных швов е и е1 устанавливаются при проектировании.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . При полуавтоматической сварке притупление равно 3 ± 1 мм и  .

.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

Примечание . При полуавтоматической сварке притупление равно 3 ± 1 мм и  .

.

Условное обозначение сварного соединения

Обозначение способа сварки

подготовленных кромок свариваемых деталей

шва сварного соединения

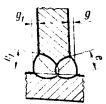

5. Подварочный шов и подварку корня швов сварных соединений типов У2, У4, У5, У6, Т2, Т4, Т6, Т7, Т8 выполняют любыми способами дуговой сварки с соблюдением требований к конструктивным элементам швов сварных соединений для выбранного способа сварки.

6. В швах сварных соединении типов У1 и У3 стальная подкладка может быть съемной или остающейся.

7. Конструктивные элементы подготовленных кромок и размеры выполненного шва сварного соединения выбираются по толщине s .

8. Допускается смещение свариваемых кромок относительно друг друга не более:

0,5 мм — для кромок толщиной до 4 мм;

1,0 мм — для кромок толщиной 4-10 мм;

0,1 s, но не более 3 мм — для кромок толщиной более 10 мм.

9. Предельные отклонения подварочных швов сварных соединений от номинальных размеров, указанных на чертежах, должны соответствовать:

мм — при е1 или g 1 ³ 6 мм.

мм — при е1 или g 1 ³ 6 мм.

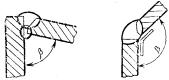

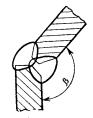

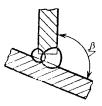

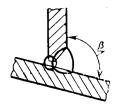

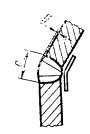

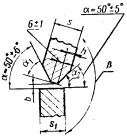

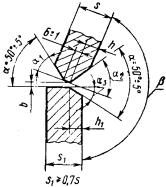

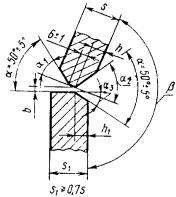

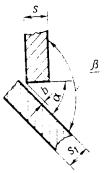

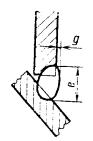

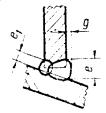

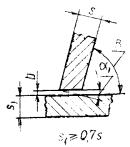

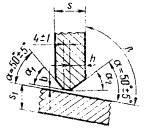

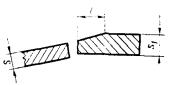

10. При неодинаковой толщине кромок, свариваемых под углом b = 179-160°, на кромке, имеющей большую толщину, должен быть скос с одной или двух сторон длиной l = 5( s 1 — s) — при одностороннем превышении кромок и длиной l = 2,5( s 1 — s) -при двустороннем превышении кромок до толщины тонкой кромки s, как указано на черт. 1, 2.

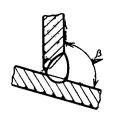

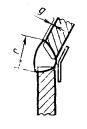

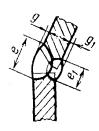

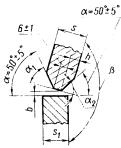

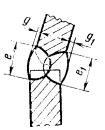

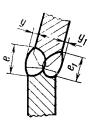

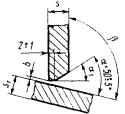

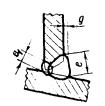

При разности в толщине свариваемых кромок, не превышающей величин, указанных в табл. 24, подготовка кромок под сварку должна производиться так же, как для кромок одинаковой толщины; конструктивные элементы подготовленных кромок и размеры выполненного шва сварного соединения выбираются по большой толщине.

Толщина кромки s

Разность толщин s1 — s, не более

Отправить ответ