Твердость по роквеллу формула

Содержание:

«Испытание конусом». Это название книги, в которой впервые было предложено измерять твердость материалов путем проникновения в них алмазного конуса.

Его вдавливают в испытуемый образец с определенной силой. По глубине борозды определяют податливость материала. Он всегда уступает, вопрос лишь, насколько, ведь алмаз – самый прочный в мире камень .

Книга написана профессором Людвигом. Издана брошюра в 1908-ом году. С тех пор и существует шкала Роквелла. Почему Роквелла, а не Людвига? Об этом, и не только, далее.

Секрет названия шкалы Роквелла

Профессор Людвиг подготовил теоретическую базу, но не изобрел машину для измерения. Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Его придумали двое изобретателей из Коннектикута. Одного американца звали Стенли, другого – Хью. Фамилия одна на двоих – Роквелл. Мужчины были дальними родственниками, работали на предприятии – New Dearture Manufacturing.

Роквеллы работали на благо своего предприятия. Нужно было определять эффект термообработки на подшипниках из закаленной стали . В 1900-ом взяли на вооружение метод Бринелля.

Он предлагал вдавливать в испытуемый материал шарик все из той же закаленной стали. Процесс был медленным, а отпечаток слишком внушительным, чтобы считаться неразрушающим.

Показатель твердости определялся по диаметру следа. Диапозон шкалы Роквелла был больше, метод быстрее, отпечатки на деталях после него – незначительными. Важной стала глубина следа, а не его диаметр.

Благодаря новой установке New Dearture Manufacturing уже к 1916-му году вошла в корпорацию General Motors. Как же выглядит аппарат Роквеллов?

На чем определяют твердость по шкале Роквелла

Установка отдаленно напоминает швейную машину. Есть импровизированная игла – алмазный конус (или шарик ) и материал, в который игла должна войти. Для этого подвешивают груз, регулирующий силу воздействия.

Время отображается на индикаторе. Делают 2 подхода. Первое нажатие равно 10 килограммам силы (кгс), второе – 100 или 150-ти. Меньшее давление оказывается шариком, большее – конусом.

Испытуемый материал лежит на так называемом столике. Алмаз на него опускается с помощью грузового рычага. Опуститься плавно ему помогает рукоять с масленым амортизатором.

Основную нагрузку выдерживают 3-6 секунд, в зависимости от размеров испытуемого образца. Сила воздействия на него, кстати, тоже зависит от величины.

Предварительную нагрузку сохраняют вплоть до получения результата. Его отображает большая стрелка индикатора, движущаяся по часовой. Какие цифры может указать прибор, и что они означают? Давайте выяснять.

Строение шкалы Роквелла

Существует 11 шкал Роквелла. Они отличаются по соотношению наконечника к нагрузке. Наконечник в установке именуется идентером. Алмазный конус уже давно не является его единственным вариантом.

Применяются, так же, шарики из сплава карбида с вольфрамом , а так же, сферы из закаленной стали. Шкалы обозначаются латинскими буквами: A, B, C, D, E, F, G, H, K, N, T. Наиболее распространены A, B и С.

Шкала А соответствует алмазному конусу. Угол при его вершине обязательно составляет 120 градусов. Нагрузка при воздействии алмазом равна 60 кгс. 100 кгс – нагрузка уже карбидного шарика шкалы В. Для нее применима и сфера из стали. Важен диаметр шарика в 1/16 дюйма. Это чуть больше полутора миллиметров.

Шкала Роквелла, таблица которой обозначается буквой С, снова посвящена алмазному конусу с углом при вершине в 120 градусов. Разница в нагрузке. В отличие от А, она составляет не 60, а 150 кгс.

Буквенное обозначение шкалы Роквелла добавляется к результату, выраженному числом. Рядом располагается указатель HR – твердость по Роквеллу.

Теперь, остается разобраться, какая величина считается по шкале прибора Роквелла приемлемой для тех, или иных изделий. Показатель важен не только для подшипников и прочих элементов автомобилей, самолетов, ракет.

Цифры имеют значение, к примеру, при выборе ножей. Они, как правило, делаются из закаленной стали. Далее, расскажем, какие стоит брать, а какие нет.

Шкала Роквелла для ножей, и не только

Холодное оружие, обычно, делается из закаленной стали. Шкала Роквелла доходит до 100 баллов. Для марки закаленной стали Y9 показатель равен 58-ми. 35XM – марка сплава, характеризующаяся отметкой 45-53 HRC.

Если говорить о ножах , особенно ценится японская Аогами. Твердость этой стали по шкале Роквелла — около 67-ми баллов. Максимальный показатель для ножевого сплава – 70 единиц.

«Аогами» в переводе с японского означает «голубая бумага». Такова обертка, в которую заворачивают стальные заготовки. Однако, цифры на клинках могут ввести в заблуждение.

В мире есть около 10-ти шкал, применяемых для измерения твердости сплавов, металлов. Остается в ходу метод Бринелля. Существуют шкалы Виккерса, Шора, Аскера. Их показатели пишутся, как правило, по одной схеме. Отличаются лишь буквы. По Виккерсу, к примеру, записи дополняют буквы HV.

Разнятся и числа. Но, смысл их становится понятным, лишь в случае знания буквенных обозначений для всех шкал. Так, то, что по Роквеллу не больше 86-ти, по Шору – уже 102, а по Виккерсу – больше 1 000.

На комментарии продавцов ориентироваться приходится редко. В большинстве магазинов консультанты либо путаются в нюансах всех известных шкал и обозначений на продукции, либо не владеют информацией даже в общих чертах.

Если на ножах шкала Роквелла (HRC) отображается, то на машинных деталях отметка не ставится. Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

В начале главы указывалось, что для каждого состава есть установленные границы. Твердость подшипниковой стали по шкале Роквелла должна быть не меньше 56,5 единиц.

В противном случае, детали отбраковываются. Берется усредненный показатель обоймы, а не каждого подшипника в отдельности.

Что может повлиять на точность измерений методом Роквелла

Напоследок заметим, что отбраковка деталей может делаться не только после измерений, но и до их начала. В установку не помешаются материалы, толщина которых меньше десятикратной глубины проникновения алмазного конуса.

Предельная глубина его внедрения равна 0,2 миллиметра. То есть, для испытаний подходят детали толщиной от 2- сантиметров. Если штамп проставлен на более тонком элементе, замеры, наверняка, неверные.

Ограничиваться должно и расстояние между отпечатками. Минимальный показатель – 3 диаметра. Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Слово греческое, означает «смену», «чередование». Речь об изменении положения объекта относительно удаленного фона. Параллакс не должен присутствовать при считывании показаний с циферблата установки Роквелла.

Нюансов работы со шкалой Роквелла, как видно, масса. Зато, точное измерение твердости сплава дает примерные знания о других его характеристиках, к примеру, пределе прочности, сопротивлении разрушениям и относительном сужении.

Связь показателей описана в трудах Николая Давиденко и Михаила Марковца. Оба – советские ученые материаловеды.

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

а) при измерении по шкале А (HRA) и С (HRC):

Разность  представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

б) при измерении по шкале B (HRB):

Проведение испытания

- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Снять нагрузку

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывании результатов с циферблата

Сравнение шкал твёрдости

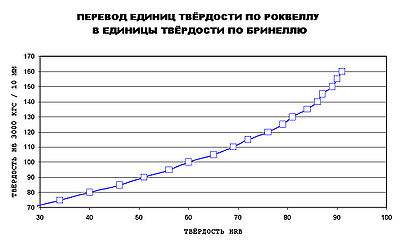

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Ссылки

- ↑ G.L. Kehl, The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p 229.

- ↑ H.M. Rockwell & S.P. Rockwell, "Hardness-Tester, " US Patent 1 294 171, Feb 1919.

- ↑ S.P. Rockwell, "The Testing of Metals for Hardness, Transactions of the American Society for Steel Treating, Vol. II, No. 11, Aug 1922, p 1013—1033.

- ↑ 12 S.P. Rockwell, "Hardness-Testing Machine, " US Patent 1 516 207, Nov 1924.

- ↑ V.E. Lysaght, Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p 57-62.

- ↑ ISO 6508-1:2005 Metallic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

Список литературы

- Я. Б. Фридман. Механические свойства металлов. Изд. 3, в 2-х частях. М., «Машиностроение», 1974

- М. Л. Бернштейн, В.А Займовский. Механические свойства металлов. Изд. второе, М., «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

- Стандарт ISO 6508-1 : Metallic Materials — Rockwell Hardness Test

Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T) - Стандарт ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- Стандарт ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

См. также

Wikimedia Foundation . 2010 .

Смотреть что такое "Метод Роквелла" в других словарях:

Метод Бринелля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод вдавливания — Есть несколько методов определения твёрдости материалов путём вдавливания: Метод вдавливания по Шору Метод Виккерса (HV) Метод Бринеля (HB) Метод Роквелла (HR) Тест твёрдости Янка Метод Кноопа (англ.) (HK) Метод Мейера (англ.) Метод… … Википедия

РОКВЕЛЛА МЕТОД — определение твердости материалов (главным образом металлов) вдавливанием в испытываемый образец алмазного конуса (шкалы А и С, соответствующие различным нагрузкам) или стального закаленного шарика (шкала В). Твердость указывается в единицах HR… … Большой Энциклопедический словарь

Роквелла метод — Метод Роквелла является методом проверки твёрдости материалов. Из за своей простоты этот метод является наиболее распространённым способом проверки твёрдости материалов. Способ основан на проникновении твёрдого наконечника в материал и измерении… … Википедия

РОКВЕЛЛА МЕТОД — [по имени амер. металлурга 20 в. С. П. Роквелла (S. P. Rockwell), разработавшего этот метод) способ определения твёрдости материалов (гл. обр. металлов) вдавливанием в испытываемую поверхность алмазного индентора в виде конуса с углом при вершине … Большой энциклопедический политехнический словарь

РОКВЕЛЛА МЕТОД — [по имени американского металлурга С. Роквелла (S. Rockwell), разработавшего этот метод] способ определения твердости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120°… … Металлургический словарь

Метод Бринеля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Роквелла метод — определение твёрдости материалов (главным образом металлов) вдавливанием в испытываемый образец алмазного конуса (шкалы А и С, соответствующие различным нагрузкам) или стального закалённого шарика (шкала В). Твёрдость указывается в единицах HR.… … Энциклопедический словарь

Роквелла метод — [по им американского металлурга С. Роквелла (S. Rockwell), разработавшего этот метод] способ определения твёрдых материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и … Энциклопедический словарь по металлургии

РОКВЕЛЛА МЕТОД — определение твёрдости материалов (гл. обр. металлов) вдавливанием в испытываемый образец алмазного конуса (шкалы А и С, соответствующие разл. нагрузкам) или стального закалённого шарика (шкала В). Твёрдость указывается в единицах HR (Hardness… … Естествознание. Энциклопедический словарь

Читайте также:

- I. Определение и измерение безработицы.

- Безработица и ее измерение. Виды безработицы и ее социально-экономические последствия.

- Выступление перед врачами: Четвёртое измерение и парасимпатетика

- Два основных источника белого Гауссовского шума -высокоточное измерение тепловых флуктуации и запись радиоэфира на частоте, свободной от радиовещания.

- Дифференциация доходов и их измерение

- Измерение

- Измерение

- Измерение

- ИЗМЕРЕНИЕ

- Измерение биения коллектора (колец)

- Измерение важности целей

- Измерение вариации по уравнению регрессии.

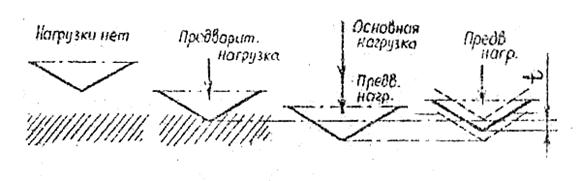

При этом методе индентором является алмазный конус или стальной закаленный шарик. В отличие от измерений по методу Бринелля твердость определяют по глубине отпечатка, а не по его площади. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии (ГОСТ 9013-59): сначала предварительная, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная (Рис. 3).

Рис. 3 Положение наконечника при определении твердости по Роквеллу: I-IV последовательность нагружения.

После приложения предварительной нагрузки индикатор, измеряющий глубину отпечатка, устанавливается на нуль. Когда отпечаток получен приложением окончательной нагрузки, основную нагрузку снимают и измеряют остаточную глубину проникновения наконечника t.

После приложения предварительной нагрузки индикатор, измеряющий глубину отпечатка, устанавливается на нуль. Когда отпечаток получен приложением окончательной нагрузки, основную нагрузку снимают и измеряют остаточную глубину проникновения наконечника t.

Твердость измеряют на приборе Роквелла (Рис. 4), в нижней части станции которого установлен столик 5. В верхней части станции индикатор 3, масляный регулятор 2 и шток 4, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 120 0 и радиус закругления 0,2 мм) или стальным шариком диаметром 1,588 мм. Индикатор 3 представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика 6. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс.

После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку, определяемую грузом 1, и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают, вращая маховик против часовой стрелки.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 – t по черной шкале при измерении конусом и величину 130 – t по красной шкале при измерении шариком.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц.

Твердость по методу Роквелла можно измерять:

— алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 65 HRC). Таким образом определяют твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

— алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

— стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по красной шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика.

Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты.

Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

ВОПРОСЫ ДЛЯ САМОПОДГОТОВКИ.

1. Упругая деформация. – Понятие и механизм.

2. Пластическая деформация. – Понятие и механизм.

3. Пластическая деформация монокристалла и поликристалла.

4. По каким плоскостям происходит скольжение в кристаллах?

5. Какие свойства металлов называются механическими?

6. Что такое напряжение(в механике)? В каких единицах измеряется?

7. Прочность. Определение; характеристики и их размерность.

8. Испытание на растяжение. Суть, схема, цель.

9. Диаграмма растяженияпластичного и хрупкого металла.

10. Пластичность. Определение; характеристики и их размерность.

11. Твердость. Определение, характеристики, приборы, испытания. (По лабораторной работе.)

12. Вязкость. Определение, характеристика, размерность.

13. Какие характеристики позволяют оценить надежность материала?

14. Что такое усталость металлов? Как она проявляется? Усталостное разрушение.

15. Выносливость. Определение, характеристика, испытание.

16. Хладноломкость. Определение, характеристика, испытание.

17. Почему в ходе пластической деформации увеличивается плотность дислокаций?

18. Что такое наклеп?

19. Изменение структуры и свойств металла при наклепе.

ТЕМА 4. ОСНОВЫ ТЕОРИИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ.

Металлы в чистом виде не обеспечивают требуемых механических и технологических свойств. Поэтому в большинстве случаев в технике используют металлические сплавы, получаемые в основном оглавлением, при высоких температурах, т.е. соединением компонентов сплава в жидком состоянии, а также спеканием, электролизом и другими способами.

В жидком состоянии сплавы представляют собой жидкий раствор.

В твердом виде сплавы образуют механические смеси, химические соединения и твердые растворы.

Вещества, или элементы, составляющие сплав, называются компонентами сплава. Свойства сплава определяются тем, в каком взаимодействии находятся его компоненты и какими свойствами они обладают.

В сплавах компоненты могут различно взаимодействовать друг с другом, образуя те или иные фазы.

Фазой называется однородная по химическому составу, кристаллической структуре, физическим свойствам часть гетерогенной термодинамической системы, отделенная от других ее частей поверхностью раздела, при переходе через которую химический состав или структура изменяются скачком.

Система – это совокупность фаз, находящихся в равновесии и разграниченных поверхностями раздела.

Механическая смесь представляет такую разновидность взаимодействия, когда компоненты в жидком состоянии полностью взаимно растворимы, а в твердом состоянии образуют механическую смесь кристаллов обоих компонентов. При этих условиях структура сплава состоит из отдельных кристаллов компонентов со своей кристаллической решеткой, а свойства сплава получаются средними между свойствами компонентов, которые его образуют.

Химическое соединение характеризуется образованием новой кристаллической решетки с упорядоченным расположением в ней атомов компонентов. При этом новая решетка значительно отличается от решеток компонентов, и свойства сплава также существенно изменяются. Химическое соединение образуется при строгом массовом соотношении компонентов.

Кристаллические решетки: а — Na; б – химического соединения NaCl

Твердый раствор отличается от механической смеси и химического соединения тем, что имеет одну кристаллическую решетку металла-растворителя. Такой сплав существует в широком интервале концентраций компонентов. Твердые растворы по расположению атомов в кристаллической решетке подразделяются на растворы внедрения и замещения. В твердом растворе внедрения атомы растворенного компонента занимают место между узлами кристаллической решетки металла-растворителя. В твердом растворе замещения атомы растворенного компонента частично замещают в узлах атомы металла-растворителя.

Схема строения кристаллических решеток: а – твердый раствор замещения; б – твердый раствор внедрения.

Твердые растворы внедрения всегда являются ограниченными, т. е. имеют ограниченную область концентрации компонентов, а твердые растворы замещения могут иметь как ограниченную, так и неограниченную область концентрации компонентов, т. е. могут быть как ограниченными, так и неограниченными.

Для изучения свойств сплавов, определения температур начала и конца плавления или затвердевания, выяснения структуры сплавов, а также разработки технологии термической обработки деталей из сплавов пользуются диаграммами состояния сплавов. Такие диаграммы дают возможность судить о всех изменениях строения сплавов, происходящих в зависимости от изменения температуры и концентрации компонентов.

Диаграмма состояния – это графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов в условиях равновесия.

Между тем, следует помнить, что абсолютное отсутствие взаимной растворимости в реальных сплавах не встречается. Компоненты в сплаве обозначают символами их элементов.

Диаграмма состояния позволяет:

— определить для каждого сплава, какие фазы, при каких температурах находятся в равновесии;

— установить состав и количественное соотношение находящихся в равновесии фаз;

— предсказать приблизительно структуру сплава, а иногда определить количественное соотношение структурных составляющих.

По характеру взаимодействия компонентов в сплавах различают следующие основные типы диаграмм состояния:

диаграмма состояния сплавов из компонентов, которые в жидком состоянии растворяются неограниченно, а при затвердевании образуют механическую смесь (1 рода);

диаграмма состояния сплавов из компонентов, которые растворяются полностью как в жидком, так и в твердом состояниях (II рода).

Существуют также диаграммы состояния для сплавов с ограниченной растворимостью компонентов в твердом состоянии (III рода) и для сплавов, образующих химические соединения (IV рода).

Для сплавов, состоящих из двух компонентов К1 и К2, диаграмму состояния строят в координатах температура — концентрация (рис. 1.9). По оси ординат откладывают температуру, по оси абсцисс — концентрацию компонентов. Крайние точки на оси абсцисс определяют 100%-ное содержание, а каждая другая точка соответствует его определенному процентному содержанию. Например, точка А соответствует сплаву, состоящему из 20 % компонента К2 и 80 % К1; точка Б соответствует 60 % К2 и 40 % К1 и т. д.

Для построения диаграммы состояния изготовляют серию сплавов с различным содержанием компонентов и для каждого из них термическим методом определяют кривую охлаждения. Полученные точки наносят на координатную плоскость и строят диаграмму.

Диаграмму состояния I рода рассмотрим на примере сплавов свинец — сурьма (РЬ—SЬ). К ним относятся все сплавы между чистым свинцом (100 % РЬ) и чистой сурьмой (100 % SЪ). Ограничимся рассмотрением кривых охлаждения для чистых металлов и трех сплавов с содержанием сурьмы S, 13 и 40 % .

На кривых охлаждения (см. рис. кривые 2,3,4) можно отметить как характерную особенность наличие горизонтального участка критической температурной точки, которая определяет температуру затвердевания данного металла.

В этих случаях состав оставшегося жидкого металла совпадает с составом,

образующимся при кристаллизации сплава. Так, для чистых металлов свинца и сурьмы они составляют 327 и 631 °С (см. рис. кривые 1,5). Для сплава с 87 % РЬ и 13 % SЬ (см. рис. кривая 3) горизонтальный участок отмечается при температуре 246 °С. В этом случае образуется механическая смесь кристаллов свинца и сурьмы, называемая эвтектикой. Слово эвтектика греческое и в переводе означает «легкоплавящийся». Температура, при которой получается эвтектика, называется эвтектической, а сам сплав — эвтектическим сплавом. Этот сплав характеризуется определенным процентным составом компонентов и имеет всегда наиболее низкую температуру плавления по сравнению с другими сплавами (в данном случае 246 °С).

| 246 0 С |

| 631 0 С |

| 327 0 С |

Все сплавы левее точки С (доэвтектические) содержат свинец + эвтектику, а правее (заэвтектические) — сурьму + эвтектику.

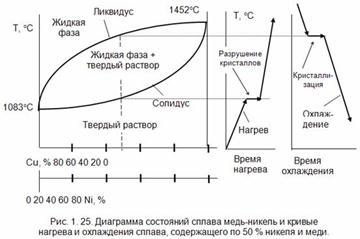

Диаграмму состояния II рода рассмотрим на примере сплава медь—никель (Сu— Ni). Если взять несколько сплавов Сu—-Ni с различным процентным содержанием компонентов и получить для них кривые охлаждения подобно сплавам РЬ-—Sb, то по найденным критическим точкам можно построить диаграмму состояния.

На рисунке приведены кривые охлаждения чистой меди; сплава, содержащего

50 % меди и 50 % никеля; и чистого никеля.

При рассмотрении этих кривых видно, что кристаллизация чистых металлов протекает при постоянной температуре (горизонтальные участки кривых), а сплав кристаллизуется при изменении температур от точки ликвидус (1340 С) до точки солидус (1210°С). При переносе критических точек с кривых охлаждения на диаграмму состояния и соединении их плавными кривыми получаем верхнюю линию — ликвидус и нижнюю — солидус. Эти линии показывают, что начало и конец затвердевания сплавов происходят при различных температурах для разных сплавов.

Проследим процесс кристаллизации сплава, содержащего 50 % Си. В точке а из жидкого раствора начинают выделяться кристаллы твердого раствора меди в никеле, причем раствор имеет повышенное содержание никеля, у которого более высокая температура плавления. Содержание никеля (83 %) можно определить, если из точки а провести горизонталь до пересечения с линией солидус.

При дальнейшем охлаждении кристаллы твердого раствора имеют большую неоднородность за счет более раннего образования кристаллов никеля. Однако при очень медленном снижении температуры состав кристаллов в твердом растворе выравнивается вследствие диффузии. Если же охлаждение вести быстро, структура кристаллов не успевает выравняться и внутренние области каждого кристалла будут содержать тугоплавкого компонента (никеля) больше, чем внешние. Концентрация компонентов по объему кристаллов нарушится.

Внутрикристаллитную (дендтритную) ликвацию устраняют продолжительным нагревом сплава при высоких температурах, который носит название диффузионного отжига. При отжиге интенсивно протекает процесс диффузии, в результате чего устраняется неоднородность по химическому составу компонентов сплава.

| | | следующая лекция ==> | |

| Измерение твердости по Виккерсу | | | ДИАГРАММА СОСТАЯНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И ПРЕВРАЩЕНИЯ СТРУКТУРЫ СТАЛИ ПОД ВОЗДЕЙСТВИЕМ ТЕМПЕРАТУРЫ |

Дата добавления: 2014-01-07 ; Просмотров: 2585 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Отправить ответ